Sàn bê tông là lựa chọn phổ biến nhất để bố trí các tòa nhà dân dụng và công nghiệp. Theo thời gian, vật liệu mất dần sức bền khi chịu ứng suất liên tục. Các vết nứt và lõm biến dạng hình thành trên bề mặt. Để bảo vệ nền khỏi bị hư hại và kéo dài thời gian hoạt động của nó, người ta sử dụng các chất ngâm tẩm hoặc lớp phủ cho sàn bê tông. Bạn có thể tìm hiểu về các tính năng, loại và phương pháp áp dụng các tác phẩm từ bài viết.

Để tăng cường độ của lớp phủ và làm cho nó không thể xâm nhập được trước các yếu tố bên ngoài xâm thực sẽ cho phép lớp phủ trên sàn bê tông

Nội dung [Hide]

- 1 Sàn bê tông có lớp trên cùng cứng là gì?

- 2 Các loại tẩm cho sàn bê tông

- 3 Đặc tính của chất tẩm polyme cho sàn bê tông

- 4 Công nghệ ngâm tẩm nền bê tông

- 5 Lớp phủ: Đây là một cách hiện đại để tăng cường nền bê tông

- 6 Ưu điểm nổi bật của lớp phủ bê tông

- 7 Các khu vực sử dụng của tầng thượng

- 8 Công nghệ đổ sàn

- 9 Đặc điểm bố trí lớp phủ trên sàn bê tông

- 10 Cách làm sàn bê tông bằng chất làm cứng: phương pháp thi công chế phẩm khô

Sàn bê tông có lớp trên cùng cứng là gì?

Bê tông sàn được sử dụng rộng rãi trong các cơ sở khác nhau. Điều này là do chất lượng kỹ thuật và hoạt động cao của lớp phủ, được đặc trưng bởi công nghệ lắp đặt đơn giản, độ tin cậy, độ bền và chi phí hợp lý. Tuy nhiên, sàn liên tục chịu tải trọng khác nhau góp phần phá hủy bê tông. Không chỉ hơi ẩm xâm nhập vào cấu trúc của nó mà còn cả các chất hóa học làm trôi lớp phủ.

Để tăng sức mạnh của sàn và kéo dài thời gian hoạt động của nó, có những phương tiện đặc biệt dưới dạng chất ngâm tẩm và chất phủ. Các chất làm cứng này thâm nhập vào cấu trúc xốp của bê tông, làm tắc các lỗ rỗng. Lớp bảo vệ này làm tăng độ bền và độ bền của lớp phủ, có thể chịu được căng thẳng và ứng suất mạnh hơn. Đồng thời, sàn bê tông bị bịt kín, do đó hơi ẩm và các yếu tố hóa học không thể xâm nhập vào bề dày của nó.

Sự phá hủy dần dần của mặt đường bê tông kèm theo sự hình thành các hạt mịn. Chất làm cứng góp phần loại bỏ bụi trên bề mặt một cách đáng tin cậy. Các muối trong thành phần của nó liên kết với nhau, làm tắc nghẽn các con đường hình thành và loại bỏ bụi. Bụi bề mặt mang lại cho nó các đặc tính vệ sinh, điều này đặc biệt quan trọng đối với trẻ em và các cơ sở y tế.

Sàn bê tông có lớp trên cùng được gia cố, được tạo thành bằng cách ngâm tẩm hoặc phủ lên trên, có vẻ ngoài thẩm mỹ.Điều này đạt được nhờ bề mặt phẳng và mịn có thể được nhuộm bằng bất kỳ màu nào. Bạn có thể sử dụng sàn bê tông như vậy trong nhà riêng, xưởng sản xuất hoặc khu vực công cộng.

Quan trọng! Để đảm bảo khả năng bảo vệ đáng tin cậy của sàn bê tông bằng cách sử dụng chất tẩm và lớp phủ, điều quan trọng là phải tuân thủ nghiêm ngặt công nghệ áp dụng chất làm cứng lên bề mặt.

Các loại tẩm cho sàn bê tông

Chất tẩm cho nền bê tông là một chế phẩm lỏng có gốc hữu cơ hoặc vô cơ. Tùy chọn thứ hai được sử dụng chủ yếu. Những chất tẩm khoáng như vậy có chứa các hợp chất kali và natri, thấm sâu vào cấu trúc của bê tông, gây ra các phản ứng hóa học ở lớp trên của nó. Điều này góp phần vào việc trung hòa các thành phần tự do với việc tạo thêm các liên kết thủy tinh không hòa tan kết tinh, giúp làm cứng bề mặt.

Các chất tẩm khoáng hiện đại cho sàn bê tông để kiểm soát bụi và quân tiếp viện dựa trên polysilicat liti. Chúng thâm nhập vào các lỗ chân lông nhỏ nhất. Thời gian của quá trình hóa học là 10-12 ngày. Xử lý bề mặt một lần mà không cần chà và rửa sàn là đủ.

Các chất tẩm tăng cường và khử bụi hữu cơ cho sàn bê tông là acrylic, polyurethane và epoxy. Lựa chọn đầu tiên, được thực hiện trên cơ sở nước, được khuyến khích sử dụng cho các nền không chịu tải nặng, cũng như cho lớp láng nền dành cho sàn. Chế phẩm này có thể được sử dụng cho bê tông có mác không nhỏ hơn 200. Bề mặt bê tông có tẩm acrylic sẽ có đặc tính kỵ nước. Có khả năng chịu độ ẩm cao, đảm bảo vệ sinh cao.

Đặc tính của chất tẩm polyme cho sàn bê tông

Các chất tẩm sàn bê tông Epoxy là đáng tin cậy và bền nhất. Chúng được thể hiện bằng các chế phẩm nước hai thành phần dựa trên nhựa epoxy. Các chất tẩm như vậy được khuyến khích lắp đặt trong các cửa hàng chế biến thực phẩm, tủ lạnh và tủ đông, và tại các cơ sở y tế. Nhược điểm chính của các công thức là giá thành cao.

Phổ biến nhất là chất tẩm tăng cường cho sàn bê tông "Epoxol", có thể được sử dụng cho các khu dân cư, công cộng, công nghiệp và nhà kho. Chất làm cứng chứa các dung môi hữu cơ, nhựa biến tính organosilicon và các chất phụ gia chức năng.

Việc ngâm tẩm polyurethane là phổ biến nhất. Nó cung cấp cho cơ sở chất lượng chống thấm nước bổ sung, linh hoạt và bền hơn. Chế phẩm này có thể được sử dụng cho bê tông mác thấp. Sau khi thi công, sàn chuyển thành polymer bê tông, có đặc tính chống va đập, không bám bụi và chống ẩm. Nhược điểm chính là mùi mạnh biến mất sau khi kết thúc quá trình trùng hợp.

Quan trọng! Việc sử dụng hợp lý nhất trong nhà để xe là sàn bê tông ngâm tẩm polyurethane.

Chế phẩm phổ biến nhất là Protexil. Tẩm cho sàn bê tông và bê tông được thiết kế đặc biệt cho các bề mặt sàn công nghiệp chịu tải trọng lớn, cơ học và chịu tác động của môi trường xâm thực. Chế phẩm có thể được sử dụng cho cả sàn mới và cũ.

Công nghệ ngâm tẩm nền bê tông

Bước đầu tiên là chuẩn bị nền trước khi thi công sơn phủ polyurethane hoặc epoxy lên sàn bê tông. Quá trình này diễn ra với sự hỗ trợ của máy mài, giúp loại bỏ lớp trên cùng, lớp xi măng, vết dầu và bụi bẩn. Quy trình này là cần thiết để mở các lỗ rỗng của bê tông và đảm bảo sự thẩm thấu của chế phẩm vào sâu bên trong vật liệu.

Tùy thuộc vào loại chất ngâm tẩm, chế phẩm này thâm nhập vào độ dày của bê tông từ 2-8 mm, làm tăng cường độ thương hiệu của nó lên nhiều lần.

Để thi công lớp tẩm, sử dụng chổi quét, con lăn hoặc bình xịt khí. Chế phẩm được đổ lên bề mặt đã chuẩn bị thành các dải và được phân phối bằng bàn chải, chổi cao su hoặc máy làm đông tổng hợp với một đống dài. Việc ngâm tẩm phải chiếm đều toàn bộ diện tích bề mặt, loại trừ sự hình thành các vũng nước và những nơi mà chế phẩm được hấp thụ nhanh chóng vào bê tông.

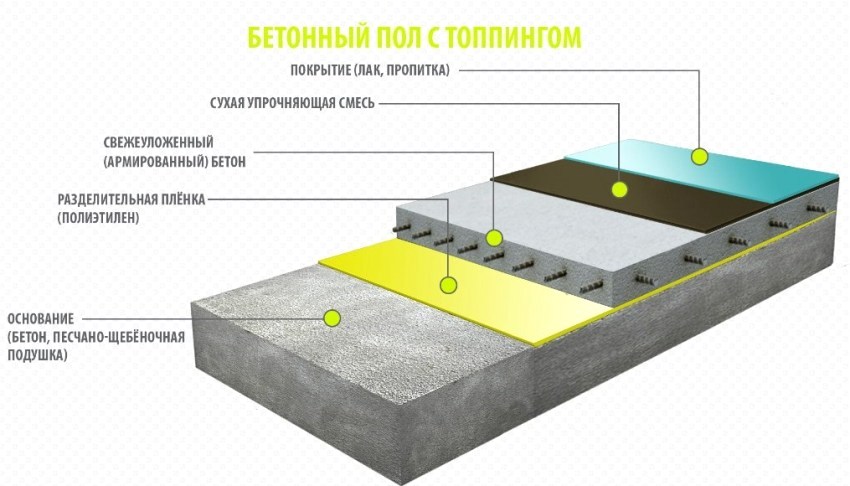

Lớp phủ được áp dụng như một lớp trên cùng cho bê tông trộn sẵn, do đó tạo ra một lớp bảo vệ bề mặt đáng tin cậy

Công nghệ ứng dụng các hợp chất hữu cơ có phần khác biệt. Việc ngâm tẩm như vậy cho sàn bê tông khỏi bụi được áp dụng theo nhiều lớp. Lần đầu tiên nên đứng trong 40-60 phút. Tiếp theo, lớp thứ hai được áp dụng, sau 20 phút, tất cả các thành phần thừa phải được loại bỏ bằng chổi cao su hoặc giẻ.

Topping: cái này cách gia cố nền bê tông hiện đại

Topping - nó là gì? Bước đầu tiên là tìm hiểu thêm về lớp phủ bảo vệ này. Chất làm cứng bê tông này được thể hiện bằng bề mặt ngoài bền, bao gồm xi măng, phụ gia hóa dẻo, chất định hình và chất tạo màu. Phần tử đầu tiên đóng vai trò là liên kết giữa các cốt liệu, ngăn ngừa sự tách lớp của vật liệu.

Các thành phần còn lại mang đến cho lớp phủ độ bền, khả năng chống va đập, chống nứt vỡ, khả năng chống chịu trong môi trường hóa chất mạnh, khả năng chống sương giá, vệ sinh, phản quang, chống tĩnh điện và chất lượng trang trí.

Topping có sẵn ở trạng thái lỏng và khô. Lựa chọn đầu tiên bao gồm các hợp chất vô cơ hòa tan tốt trong nước. Trong quá trình sử dụng hỗn hợp lên lớp phủ sàn, hợp chất sẽ thâm nhập vào các lỗ rỗng của bê tông, tạo thành các lớp đệm bền có khả năng chống ẩm. Topping khô có trạng thái bột. Ở dạng các mảnh vụn nhỏ, chế phẩm sẽ vỡ vụn trên bề mặt, sau đó là xáo trộn và mài. Tùy chọn này có chi phí thấp hơn.

Quan trọng! Việc sử dụng vật liệu khô liên quan đến việc hình thành các đường nối trên bề mặt.

Ưu điểm nổi bật của lớp phủ bê tông

Phương pháp gia cố nền bê tông này đã thay thế bàn làKhi, khi lắp đặt sàn bê tông, xi măng khô được rải trên lớp láng nền một lớp mỏng, sau đó là bằng bay. Lớp phủ ở dạng hỗn hợp khô hoặc lỏng được áp dụng cho lớp nền tươi hoặc cứng, được xử lý thêm bằng máy mài. Nhờ các chất phụ gia đặc biệt, bề mặt có cấu trúc được cải thiện, và chất độn hạt mịn tạo ra kết cấu.

Đây là loại lớp phủ bảo vệ không cho hơi ẩm lọt qua. Topping thấm sâu vào cấu trúc xốp của bê tông, bịt kín các lỗ rỗng của nó. Bề mặt không cần bảo dưỡng đặc biệt. Nhờ có lớp phủ bề mặt, tuổi thọ của sàn bê tông được kéo dài. Chất làm cứng này cũng có đặc điểm là chi phí có thể chấp nhận được. Ngoài ra, khi bố trí sàn bê tông, bạn có thể sử dụng các loại xi măng mác thấp, được bù lại bằng một lớp bảo vệ siêu bền.

Lớp phủ trên cùng thể hiện sự nhạy cảm với các thành phần hóa học nhất định, góp phần làm giảm hiệu suất bề mặt. Tầng như vậy không thể sửa chữa được. Nếu cần thiết, bề mặt được tháo dỡ và đặt một lớp nền mới.Tuy nhiên, cần lưu ý rằng thời gian hoạt động của sàn tối thiểu là 15 năm, trong thời gian đó sàn sẽ duy trì được chất lượng hoạt động và trang trí.

Các khu vực sử dụng của tầng thượng

Công nghệ gia cố nền bê tông này được sử dụng trong các nhà kho, xưởng sản xuất và công nghiệp. Do tính vệ sinh của chúng, những sàn như vậy không thể thiếu trong ngành công nghiệp thực phẩm. Do khả năng chống sương giá, sàn bê tông có lớp phủ trên cùng là giải pháp tốt nhất cho tủ lạnh và tủ đông. Sự hiện diện của chất lượng phản chiếu đảm bảo nhu cầu về chất làm cứng ở các vật thể có nhiệt độ cao.

Chất lượng chống mài mòn cao làm cho lớp phủ bảo vệ không thể thiếu ở những nơi có độ rung và ứng suất cơ học cao, chẳng hạn như bãi đậu xe, trung tâm mua sắm và giải trí, cơ sở y tế, văn hóa và giáo dục, khu vực dành cho người đi bộ có lưu lượng truy cập cao. Loại sàn công nghiệp như vậy được sử dụng rộng rãi trong các đại lý ô tô, nhà để xe, nhà chứa máy bay, nhà để xe, nơi lớp phủ bê tông trên cùng tiếp xúc thường xuyên với xăng và nhiên liệu diesel, chất lỏng hơi kiềm và dầu khoáng.

Quan trọng! Lớp phủ không thể được sử dụng cho các phòng nơi axit và kiềm được sử dụng rộng rãi, mà các chất ngâm tẩm đặc biệt được chấp nhận.

Topping giúp tăng tuổi thọ cho sàn nhà thi đấu, sân thể thao, bể bơi. Lớp phủ ngày nay được sử dụng rộng rãi trong các đồ vật dân dụng, có liên quan đến việc chăm sóc, độ bền và trang trí bề mặt khi sử dụng các hợp chất màu.

Bê tông sàn bê tông: các loại chất làm cứng

Có ba loại chất làm cứng bê tông: thạch anh, corundum và kim loại hóa. Tùy chọn đầu tiên là phổ biến nhất và được yêu cầu. Nó cũng có chi phí hợp lý nhất. Chất độn chính của hỗn hợp là đá trân châu, có thể kết hợp với các chất màu tạo màu. Tính năng này có ảnh hưởng tích cực đến các đặc tính kỹ thuật và hoạt động của bề mặt, làm thay đổi diện mạo của nó.

Lớp phủ thạch anh là lựa chọn tốt nhất cho chất nền chịu áp lực vừa phải, đặc trưng cho nhà kho, trung tâm giải trí và mua sắm, cơ sở giáo dục. Chất làm cứng như vậy cũng được sử dụng rộng rãi trong việc xây dựng các tòa nhà dân cư.

Quan trọng! Lớp phủ thạch anh giúp tăng cường độ của bê tông lên 1,5 lần.

Trong lớp phủ corundum, chip corundum hoạt động như một chất độn. Phụ gia khoáng này có đặc tính cường độ cao, tăng khả năng chống mài mòn và mài mòn. Chất làm cứng tăng cường độ của bê tông lên 2 lần.

Bài viết liên quan:

Rải laminate lên sàn bê tông có lớp nền: công nghệ hoàn thiện lắp đặt lớp phủ

Mô tả chi tiết các công việc chuẩn bị, tính năng công nghệ. Lắp đặt hệ thống sưởi sàn dưới sàn nhiều lớp.

Lớp phủ Corundum được sử dụng trong các cơ sở có thiết bị lớn và nặng, cũng như ở những nơi có lưu lượng người và xe cộ đông đúc. Môi trường như vậy là điển hình cho các cơ sở kiểu nhà kho, phòng tập thể dục, các cơ sở và mặt bằng cho mục đích đặc biệt.

Quan trọng! Lớp phủ Corundum tạo cho bề mặt hoàn thiện một lớp hoàn thiện mờ dễ chịu.

Chất độn chính của lớp phủ kim loại, có giá cao nhất trong số các chất tương tự, là phoi kim loại. Các hỗn hợp như vậy có chứa vữa bê tông trong thành phần của chúng.Nhờ các thành phần của nó, lớp phủ kim loại được coi là chất gia cố sàn đáng tin cậy nhất, giúp tăng cường độ của nó lên 2,5 lần.

Lớp phủ này được sử dụng cho các vật thể chịu tải trọng quá mức, nơi lắp đặt thiết bị lớn, thiết bị nặng di chuyển hàng ngày, được đặc trưng bởi độ rung tăng lên.

Trong việc xây dựng các công trình nhà ở, cấu tạo như vậy không được sử dụng thực tế do chi phí cao và công nghệ ứng dụng khá phức tạp.

Công nghệ đổ sàn

Có một số công nghệ để phủ sàn. Phương pháp DTW liên quan đến việc áp dụng chất làm cứng khô lên nền bê tông ướt, có thể rắc bằng tay hoặc sử dụng xe đẩy đặc biệt. Các cơ chế như vậy cung cấp độ phủ đồng đều trên một diện tích bề mặt lớn của bột. Nền bê tông khô và kết dính cùng với lớp phủ, đảm bảo độ bám dính cao.

Sau khi bề mặt khô hoàn toàn, hỗn hợp hấp thụ được chà bằng máy mài chuyên dụng. Một lớp phủ như vậy được phân biệt bởi độ tin cậy, sức mạnh, khả năng chống lại các yếu tố bất lợi khác nhau và độ bền.

Công nghệ WTW bao gồm việc áp dụng lớp phủ lỏng ngay sau khi sàn bê tông được lát. Tùy chọn đặt chất làm cứng này đã được sử dụng gần đây và chưa được công nhận phổ biến, vì quy trình ứng dụng khá phức tạp, tốn công sức và tốn kém. Tuy nhiên, lớp phủ như vậy được đặc trưng bởi độ bền tối đa và hiệu quả trang trí cao. Bề mặt hoàn toàn phẳng, mịn, đều màu và đẹp.

Phương pháp WTD liên quan đến việc sử dụng lớp phủ khô, được phủ trên lớp nền khô hoặc ướt. Công đoạn cuối cùng của công việc là chà ron kỹ lưỡng bề mặt.

Có một tùy chọn thể tích để áp dụng lớp phủ, giúp làm cứng bề mặt bê tông trong toàn bộ chiều dày. Ở giai đoạn đổ sàn bê tông, một chất hóa dẻo đặc biệt được trộn vào dung dịch làm việc, do đó hiệu suất của bề mặt tăng lên.

Quan trọng! Phương pháp thể tích áp dụng lớp phủ ngụ ý việc sử dụng bê tông xi măng cho lớp láng không thấp hơn 350 cho nền bê tông.

Đặc điểm bố trí lớp phủ trên sàn bê tông

Độ dày của lớp vữa được đổ được tính đến mà không bị trượt. Nếu nó được đặt trên nền bê tông cũ, chiều cao của nó phải lên đến 70 mm. Nếu lớp phủ được áp dụng trên bề mặt mới, độ dày lớp vữa đạt khoảng 120 mm.

Quan trọng! Mức độ giảm bề mặt phải trong vòng 4-5 cm.

Các tác phẩm lớp phủ tự làm được thực hiện ở nhiệt độ môi trường ít nhất là +10 ° С. Nếu thời tiết lạnh hơn, nó là giá trị tổ chức bổ sung sưởi ấm trong phòng.

Topping là một công nghệ xử lý bề mặt bê tông phức tạp, do đó, quá trình này phải được thực hiện theo một trình tự nghiêm ngặt để có được một kết quả tốt. Chất làm cứng bê tông có sẵn ở hai trạng thái - lỏng và khô. Mỗi tùy chọn được đặc trưng bởi một công nghệ riêng để áp dụng chế phẩm.

Bùn có thể được áp dụng cho cả nền cũ và lớp nền mới lát. Hiệu quả sẽ giống nhau. Quá trình được thực hiện theo trình tự sau đây.

Bước đầu tiên là chuẩn bị nền bê tông. Lớp phủ cũ được làm sạch hoàn toàn khỏi bụi bẩn, mảnh vụn và bụi. Trong trường hợp có vết nứt và ổ gà, chúng nên được lấp đầy bằng vữa sửa chữa xi măng hoặc bê tông. Lớp nền mới phải được đánh nhám.

Lớp phủ lỏng được sử dụng bằng con lăn hoặc bình xịt lên lớp nền đã chuẩn bị. Cần theo dõi cẩn thận sự hấp thụ của chế phẩm, điều này phụ thuộc vào chất lượng bề mặt bê tông. Nếu quá trình diễn ra nhanh chóng, lớp phủ trên sẽ được áp dụng lại. Độ dày lớp phủ là 2-3 mm. Mức tiêu thụ hỗn hợp đạt 4-5 l / m².

Chất lỏng topping được đặc trưng bởi tính linh hoạt và tốc độ đông kết nhanh. Tuy nhiên, chế phẩm như vậy có giá thành cao hơn so với hỗn hợp khô.

Cách làm sàn bê tông với chất làm cứng: phương pháp khô để áp dụng chế phẩm

Công thức khô có thể được mua trong các túi 25 và 50 kg. Hỗn hợp được thi công trên bề mặt bê tông tươi 6-7 giờ sau khi đổ, nếu bề mặt đã đặt đến trạng thái còn dấu vết nông.

Lời khuyên hữu ích! Đối với việc đặt lớp phủ trên diện tích lớn, sử dụng phương pháp thủ công là không thực tế và không hiệu quả; đối với trường hợp này, các máy mài đặc biệt được trang bị đĩa làm việc lớn được sử dụng.

Công việc sơn phủ khô được thực hiện theo trình tự sau.

Ở giai đoạn đầu tiên, sàn bê tông công nghiệp được trát bằng máy mài. Quy trình được thực hiện với mục đích làm phẳng bề mặt cho đến khi nó hoàn toàn đông kết. Với sự trợ giúp của xe đẩy phủ bề mặt, 65% tổng lượng hỗn hợp được phân bổ đều trên nền bê tông từ cửa sổ hướng ra ngoài. Bột bắt đầu hút ẩm ngay lập tức. Phản ứng kết tinh của chế phẩm xảy ra, kèm theo chế phẩm đậm dần.

Khi bề mặt có màu sẫm đều là lúc tiến hành chà ron bằng máy. Quá trình này là cần thiết để san phẳng nền và lấp đầy sàn công nghiệp bằng lớp phủ. Sau khi kết thúc quá trình chà xát trong hỗn hợp, bạn nên đợi cho đến khi bề mặt se lại. Điều này sẽ được chứng minh bằng một dấu ấn có độ sâu 1 mm.

Hơn nữa, hỗn hợp còn lại được phân bố đều trên bề mặt. Sau 24-48 giờ, phần đế cứng phải được làm sạch bằng dao lưỡi. Quy trình được thực hiện trong 2-3 bước cho đến khi thu được mặt gương.

Quan trọng! Mức tiêu thụ trung bình của lớp trên là 4,5-5 kg / m².

Lớp nền hoàn thiện được bao phủ bởi bảo dưỡng - một dung dịch tạo thành một lớp màng mỏng ngăn hơi ẩm từ bê tông bay hơi trong quá trình thủy hóa bề mặt. Bảo dưỡng có thể được áp dụng bằng cách phun hoặc lăn. Cuối cùng, các khe co giãn nên được cắt. Chúng sẽ ngăn bề mặt bê tông không bị nứt trong quá trình đông cứng và co ngót của đế, sẽ hoàn thành sau 28 ngày. Các đường nối phải được lấp đầy bằng chất bịt kín.

Khi sàn bê tông được sử dụng như một lớp phủ hoàn chỉnh, bạn nên gia cố lớp nền bằng cách sử dụng chất ngâm tẩm hoặc lớp phủ. Các thành phần như vậy làm tăng đặc tính chịu lực của bề mặt, cung cấp khả năng chống va đập, chống mài mòn, chống chịu ứng suất, độ ẩm và hóa chất và độ bền của sàn.