Máy mài góc là một công cụ đa năng có thể được sử dụng để thực hiện các quy trình công nghệ khác nhau liên quan đến cắt, mài, mài, chải và đánh bóng phôi và các bề mặt được làm bằng các vật liệu khác nhau. Đối với điều này, đĩa cho máy mài được sử dụng. Các đầu phun có thể tháo rời được trình bày rất nhiều loại, chúng khác nhau về mục đích, hình dạng, kích thước và vật liệu sản xuất.

Đĩa mài được trình bày đa dạng, chúng khác nhau về mục đích, kích thước, hình dạng và vật liệu sản xuất

Nội dung [Hide]

- 1 Các loại đĩa và phụ kiện cho máy mài theo tính chất công việc

- 2 Đĩa máy mài: đặc điểm của bánh xe cắt

- 3 Đặc điểm của đĩa kim cương cắt cho máy mài

- 4 Đặc điểm của đĩa mài cho máy mài

- 5 Kích thước đĩa điển hình và đánh dấu sản phẩm

- 6 Chất liệu làm đĩa cho máy mài kim loại, gỗ, đá

- 7 Cách lắp đĩa vào máy mài đúng cách

- 8 Phải làm gì nếu mặt bích áp suất bị kẹt

Các loại đĩa và phụ kiện cho máy mài theo tính chất công việc

Tùy thuộc vào loại công việc được thực hiện, các vòng tròn cho máy mài là cắt, cưa, gia công thô, tước, đánh bóng, đánh bóng và cũng có các đĩa để cắt các đường nối.

Bánh xe cắt thực hiện các vết cắt và vết cắt thô trên nhiều loại vật liệu nhờ các cạnh cắt. Bản thân đĩa có hình tròn đặc hoặc được chia thành nhiều đoạn.

Lưỡi cưa của máy mài là một loại bánh cắt. Nó được thiết kế để cắt các sản phẩm gỗ. Do sự hiện diện của các răng trên lưỡi cắt của sản phẩm, có thể thực hiện cắt sạch và đều các tấm ván lớn, sàn gỗ, ván ép và vách thạch cao. Lưỡi cưa gỗ cho máy mài 125 mm có thể dùng cho ván sợi, ván dăm và ván mỏng. Với sự trợ giúp của bánh xe cưa, bạn có thể cắt rãnh bằng khí silicat.

Vòi mài cho máy mài được thiết kế để loại bỏ lớp sơn, sơn lót, vecni cũ bám trên bề mặt. Với sự trợ giúp của một vòi phun như vậy, phôi được mài. Các đĩa có đường kính tiêu chuẩn và dày 3-20 mm.

Máy mài góc có thể được sử dụng để cắt các đường nối trong nhựa đường, bê tông và đá, điều này có thể thực hiện được nhờ phụ kiện máy mài đặc biệt.Để đánh bóng bề mặt, người ta sử dụng một đĩa nhám hoặc vòi phun đặc biệt có phớt hoặc phớt.

Tách phần đính kèm: đĩa nắp cho máy mài và đĩa san hô

Một loại đá mài là một đĩa mài cho máy mài, được trình bày dưới dạng một bàn chải kim loại đĩa. Đầu vòi này được thiết kế để loại bỏ rỉ sét và các chất bẩn cứng đầu khác.

Đĩa san hô được sử dụng để xử lý tinh vi các phôi kim loại. Nó được làm bằng vật liệu sợi thủy tinh tổng hợp. Cấu trúc đàn hồi như vậy của vòi phun sẽ nhẹ nhàng làm sạch bề mặt kim loại, thấm sâu vào cấu trúc của nó mà không phá hủy tính toàn vẹn của nó. Đây là thiết bị được yêu cầu nhiều nhất trong công việc sửa chữa ô tô, nơi nó được sử dụng để loại bỏ sơn và vecni khỏi thùng xe mà không làm hỏng lớp kim loại. Vật liệu được làm sạch không làm tắc nghẽn đế xốp của đĩa.

Bánh xe đẩy của máy mài còn được gọi là vòi làm sạch. Chúng được sử dụng để chế biến gỗ, nhựa, các sản phẩm kim loại, tẩy rỉ sét, làm sạch các mối hàn và gờ. Vòng tròn cánh hoa là một tấm chồng lên nhau theo chu vi - theo nguyên tắc của một bông hoa cánh hoa.

Có một số loại vòi của cánh hoa, được thể hiện bằng một phần cuối, một sản phẩm túi và một hình tròn có trục gá. Đĩa mặt được thiết kế để cắt phẳng hoặc cắt góc thông thường. Nó có thể thẳng hoặc côn. Tùy chọn đầu tiên được sử dụng để chà nhám các bề mặt lớn, và tùy chọn thứ hai là cần thiết để hoàn thiện các đường nối và mối nối.

Đĩa lật gói được thiết kế để chà nhám các khu vực rộng lớn. Khi làm việc với các hốc, người ta dùng đá mài có trục gá, nhờ đó đạt được độ chính xác tối đa của quá trình gia công phôi.

Đĩa máy mài: đặc điểm của bánh xe cắt

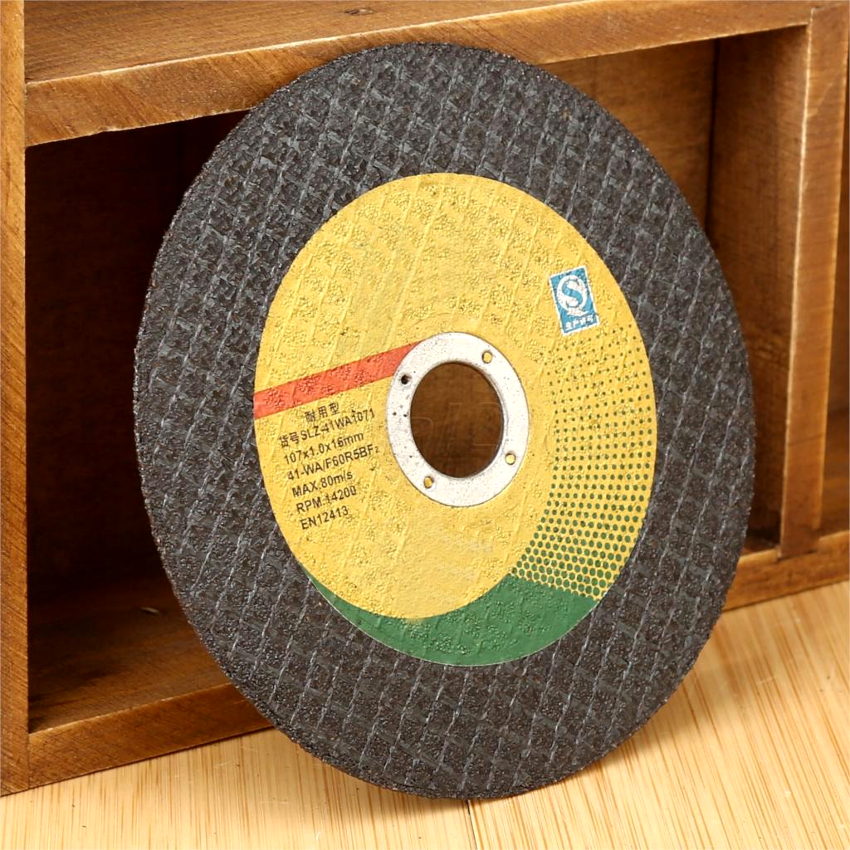

Loại đĩa phổ biến nhất cho máy mài là vòi cắt. Nó được thể hiện bằng một vòng tròn có lỗ bên trong, được gia cố bằng một vòng kim loại đặc biệt để cố định phần tử trên trục máy mài góc một cách đáng tin cậy.

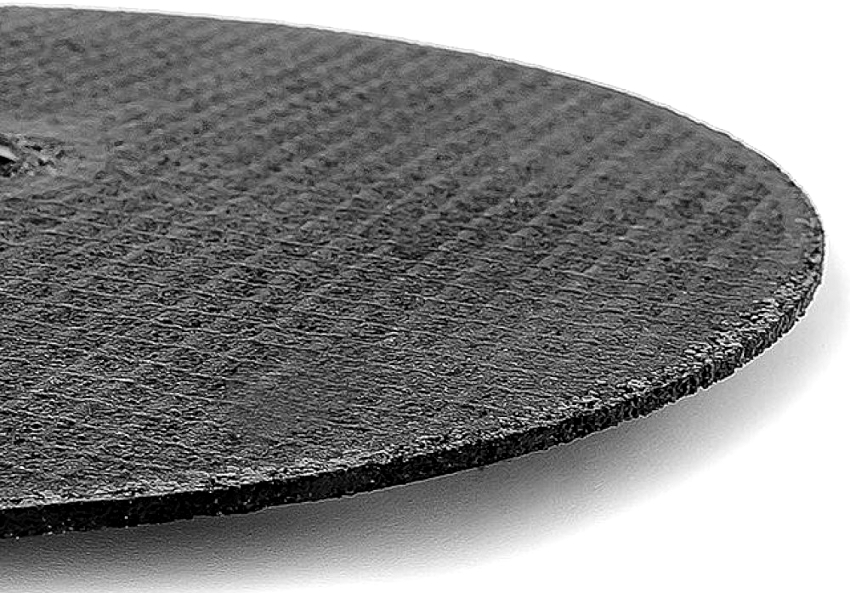

Có hai loại bánh xe cắt - mài mòn và kim cương. Trên bề mặt làm việc của phiên bản đầu tiên của đĩa, các hạt vật liệu mài mòn được áp dụng, chúng được kết nối với nhau bằng chất kết dính. Một lưới gia cố làm bằng vật liệu tổng hợp được phủ trên lớp phủ như vậy, do đó các đặc tính độ bền và độ an toàn khi sử dụng các phụ kiện máy mài được tăng lên.

Quan trọng! Trong quá trình hoạt động, bề mặt của đĩa được mài dần, do đó, vòi phun có độ mòn không quá 35% là phù hợp để làm việc hiệu quả.

Đĩa mài có giá thành phải chăng. Bánh xe máy mài được trình bày đa dạng và có thể được sử dụng để làm việc với kim loại, gỗ và đá. Tuy nhiên, đĩa bị mòn nhanh chóng. Điều này đi kèm với việc giải phóng tia lửa trong quá trình hoạt động của nó, có thể gây ra hỏa hoạn. Khi làm việc với đĩa cắt kim loại cho máy mài, mùi khó chịu bốc lên, rất lâu mới biến mất, khiến dụng cụ này bất tiện khi sử dụng trong nhà.

Cách chọn đĩa cắt mài mòn cho máy mài

Đá mài có độ hạt và độ cứng nhất định, quyết định chất lượng xử lý bề mặt. Nó có thể được hình thành từ nhiều vật liệu khác nhau, bằng chứng là trên nhãn sản phẩm. Chất mài mòn có thể là zirconium corundum ("A"), electrocorundum ("AS"), silicon carbide ("C").

Các đĩa cho máy mài có sẵn 115-230 mm (đường kính), độ dày của chúng là 1-3,2 mm. Kích thước của vòng trong là 22,2 mm. Kích thước của hình tròn được chọn tùy thuộc vào loại công cụ.

Lời khuyên hữu ích! Lựa chọn phổ biến nhất, được thiết kế cho công việc gia đình, là đĩa cắt kim loại phổ thông cho máy mài 125 mm.

Việc lựa chọn độ dày của đĩa phụ thuộc vào loại kim loại. Đối với nhôm và thép mỏng, một vòng tròn đến 1,5 mm được sử dụng. Đối với các sản phẩm gia cố và kim loại dày đặc, nên sử dụng đĩa có độ dày lớn hơn 2,6 mm.

Dựa vào đặc điểm của đĩa, chúng ta có thể nói rằng chiều dày của bánh cắt càng nhỏ thì quá trình cắt càng nhanh, do diện tích nhỏ của lưỡi cắt làm giảm lực cản của nó. Các hạt mịn nóng lên ít hơn và cung cấp đường cắt mịn hơn, sạch hơn, nhưng chúng xay nhanh hơn.

Lời khuyên hữu ích! Đĩa mỏng phù hợp nhất cho máy mài góc công suất thấp không được thiết kế để hoạt động lâu dài.

Sự khác biệt giữa đĩa cắt kim loại, gỗ và đá

Các bit cắt được phân loại theo loại vật liệu được cắt. Có đĩa cho máy mài đá, kim loại và gỗ. Hai tùy chọn đầu tiên không khác nhau về hình thức. Để chọn đúng vật tư tiêu hao, bạn phải xem xét cẩn thận việc đánh dấu được áp dụng.

Sự khác biệt giữa các đĩa là loại mài mòn được sử dụng và thành phần của đĩa cơ sở.

Đĩa cắt cho kim loại 125 mm (và các kích thước tiêu chuẩn khác) được sản xuất theo nhiều bước. Ban đầu, có một quá trình trộn nhựa với chất chính, được sử dụng là coban, electrocorundum hoặc kim cương. Sau đó, các chất phụ gia đặc biệt được đưa vào chế phẩm. Khối lượng thành phẩm được đổ vào khuôn. Ở phần trung tâm của nó, một vòng thép mạ kẽm được đặt. Các cạnh của đĩa được gia cố bằng lưới sợi thủy tinh. Khuôn được đặt trong lò để sản phẩm đông cứng dưới áp suất cao trong 24 giờ.

Quan trọng! Bề mặt của đĩa mài cho kim loại 125 (và các kích cỡ khác) có màu xanh lam.

Đĩa cho máy mài bê tông và gạch lát được làm theo cách tương tự như đối với kim loại. Có các tùy chọn làm bằng thép mạ kẽm. Một tính năng của sản phẩm là sự hiện diện của bụi kim cương phun trên lưỡi cắt của bánh xe. Kích thước của hạt mài thay đổi từ 0,2 đến 0,8 mm.

Đĩa chế biến gỗ có răng mịn và các cạnh sắc nét trên khắp vành của sản phẩm. Cạnh được phủ bằng cacbua vonfram. Răng có thể thẳng, vát hoặc hình thang. Tùy chọn đầu tiên được sử dụng cho kim và gỗ mềm. Loại sản phẩm thứ hai được sử dụng để chế biến vật liệu có mật độ trung bình. Một đĩa răng xiên xen kẽ là một lựa chọn linh hoạt.

Đặc điểm của đĩa kim cương cắt cho máy mài

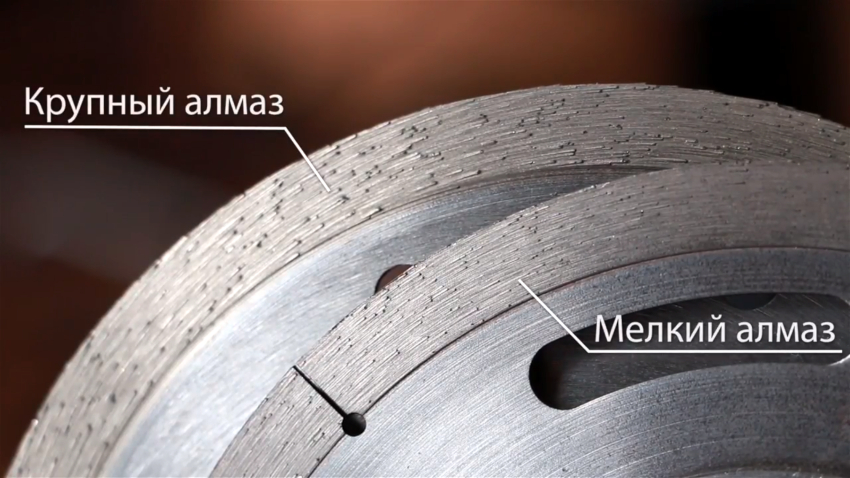

Bánh xe cắt kim cương là một đĩa thép có phần cắt được phủ các chip kim cương và các rãnh mở rộng trên khắp diện tích của nó. Chúng đóng vai trò của răng, nhờ đó nhiệt được loại bỏ và giảm ứng suất biến dạng. Các khe được đặt đối xứng hoàn toàn, giúp loại bỏ độ rung của đĩa trong quá trình hoạt động. Ngoài ra, khối lượng của các phoi kim cương được cân bằng theo các hướng ngược nhau về mặt đường kính, đảm bảo chất lượng cao và đường cắt đồng đều.

Các hạt kim cương được nhúng khắp viền của hình tròn. Chúng bao phủ vành hợp kim kẽm, thiếc, niken hoặc coban. Cách các viên kim cương được cố định xác định mục đích của vòng tròn. Khi sử dụng công nghệ mạ, các đĩa này được thiết kế để chế biến các sản phẩm từ đá tự nhiên mềm. Nếu sử dụng phương pháp hàn hoặc thiêu kết bằng laser, bánh xe có thể được sử dụng cho bất kỳ loại vật liệu cứng nào.

Lưỡi kim cương cho máy mài 125 mm và kích thước tiêu chuẩn khác có thể có kích thước hạt bề mặt từ 50 đến 3000.

Đĩa kim cương có một số ưu điểm khác biệt so với một bánh xe mài mòn đơn giản. Nó có năng suất cao hơn, độ bền cao hơn, thực hiện cắt chất lượng cao và chính xác và hiển thị các chỉ số tuyệt vời về tài nguyên. Khi làm việc với nó, tia lửa điện không được hình thành, không có mùi nặng.

Quan trọng! Lưỡi cắt kim cương có thể được sử dụng trên máy mài góc có tốc độ 12000 vòng / phút, nhưng nó có khả năng chịu được 13900 vòng / phút, đây là đặc trưng cho máy công cụ chuyên nghiệp.

Vòng tròn như vậy sợ quá nóng nên bạn cần nghỉ ngơi khi làm việc với nó. Khi sử dụng lưỡi kim cương không phân đoạn cho máy mài 230 mm và đường kính nhỏ hơn, cần cung cấp thêm nước làm mát. Điểm bất lợi cũng là giá cao của một vật tiêu dùng như vậy.

Các đĩa kim cương trên bề mặt là gì?

Đối với bánh xe kim cương cắt cho máy mài, có thể sử dụng kim cương đơn tinh thể (ở dạng cấu trúc không gian rắn có hình dạng thông thường) hoặc kim cương đa tinh thể, bao gồm một số tinh thể đơn nhỏ, được kết nối chắc chắn với nhau. Các lưỡi cắt bê tông của máy mài 230 mm và đường kính nhỏ hơn được trang bị loại vật liệu đầu tiên có thể được sử dụng để cắt các vật liệu cứng, vì chúng bền hơn.

Quan trọng! Có thể dùng lưỡi kim cương cho máy mài bê tông để cắt thẳng, vì với quỹ đạo chuyển động cong, đĩa có thể mất kim cương hoặc sụp đổ hoàn toàn.

Các viên kim cương nhân tạo trên vành đĩa có thể phân bố đều hoặc cách nhau theo một chu kỳ nhất định. Tùy chọn thứ hai hiệu quả hơn. Các đĩa này cung cấp ít lực công cụ hơn, phân bổ tải đều và làm mát hiệu quả hơn.

Bài viết liên quan:

Đĩa gỗ cho máy mài: chọn dụng cụ phù hợp

Các loại đĩa gỗ cho máy mài góc: cưa, cắt, gia công thô, mài và đánh bóng. Quy tắc sử dụng máy mài góc cho gỗ.

Mặt ngoài của bánh xe kim cương cho máy mài có thể có nhiều màu khác nhau. Dựa trên giải mã màu sắc của đĩa, khung màu xanh lam có các phần đính kèm cho bê tông và đá cẩm thạch, màu xám - cho các sản phẩm gốm sứ, màu xanh lá cây - cho đá granit, màu vàng - cho gốm sứ và thạch cao, màu cam - cho thạch cao và gạch.

Phân loại đĩa kim cương cho bê tông cho máy mài, tùy thuộc vào cấu trúc

Bánh xe kim cương được thiết kế chủ yếu để làm việc với các vật liệu phi kim loại. Chúng được sử dụng để cắt gốm sứ, bê tông, thủy tinh, nhựa đường và gạch. Ngoài ra còn có các lưỡi kim cương cho máy mài kim loại có thể xử lý vật liệu tốt.

Các bit kim cương khác nhau về cấu trúc, tùy thuộc vào đó chúng được chia thành rắn, phân đoạn, turbo và turbo-phân đoạn. Loại bánh xe đầu tiên được trang bị một dải cắt liên tục, nằm xung quanh chu vi. Kim cương nhân tạo được áp dụng thành nhiều hàng trên đó. Đĩa như vậy được sử dụng cho máy mài gạch, gốm sứ và các vật liệu khác mà độ chính xác của vết cắt là rất quan trọng.

Các bánh xe phân đoạn có các rãnh chia hướng tâm có cùng kích thước trong một số khu vực làm việc. Loại lưỡi kim cương này có khả năng chịu nhiệt độ và ứng suất cơ học tốt hơn và mang lại năng suất cao hơn. Tuy nhiên, đường cắt không chính xác như với đĩa đặc. Ngoài ra, chúng có chi phí cao hơn.Đầu phun này được thiết kế để cắt sâu trong kết cấu bê tông.

Một tính năng đặc biệt của đĩa tăng áp kim cương là sự hiện diện của một rãnh xiên ở hai bên của vành, do đó độ bền cơ học của bánh xe tăng lên. Nó cũng tăng cường cường độ tản nhiệt, cho phép bạn tăng tốc quá trình cắt lên 75-100%. Đĩa turbo có thể được sử dụng để cắt nhanh các vật liệu khoáng có độ cứng khác nhau.

Các vòng tròn năng suất cao nhất là đĩa được phân đoạn turbo. Vành được chia thành các đoạn với các khía cạnh turbo.

Lưỡi kim cương cho máy mài bê tông cũng được phân biệt theo phương pháp ứng dụng - để cắt ướt và cắt khô. Loại sản phẩm đầu tiên có bề mặt rắn chắc. Trước khi bắt đầu làm việc, nó nên được làm ẩm bằng nước. Khi chế tạo một chiếc đĩa, đồng hoặc coban được phủ lên lưỡi cắt của nó. Tùy chọn đầu tiên được sử dụng để cắt đá granit và thạch anh, trong khi tùy chọn thứ hai được sử dụng cho gạch và vách thạch cao.

Lưỡi cắt khô có bề mặt được chia thành nhiều đoạn dọc theo toàn bộ chu vi. Răng kim cương được hàn vào cuối mỗi dải. Một vòng tròn như vậy thể hiện khả năng chống quá nhiệt tăng lên. Mặc dù vậy, không nên hoạt động quá 3 phút. Lưỡi dao này được thiết kế để cắt đá và vật liệu bê tông.

Đặc điểm của đĩa mài cho máy mài

Đá mài được sử dụng để xử lý bề mặt của sản phẩm. Phần làm việc của đĩa có thể được làm bằng cacbua bo và silic, thạch anh, rubin hình cầu hoặc corundum hình cầu. Phụ kiện mài có dạng bát hoặc hình tròn với các tấm nhô ra, trên bề mặt có phủ một vật liệu đặc biệt.

Nó có thể là hạt kim cương để mài thô, giấy nhám với các kích thước hạt khác nhau để xử lý trước, các sợi nylon phủ đặc biệt, được sử dụng cùng với bột nhão đặc biệt để mài kỹ hơn. Vải, nỉ, nỉ hoặc cao su xốp có thể được cố định vào bộ phận chà nhám, nhờ đó nó được sử dụng để đánh bóng bề mặt.

Phần làm việc của đĩa mài có thể được làm bằng thạch anh, cacbua bo và silicon, cao su hình cầu và corundum hình cầu

Lời khuyên hữu ích! Để xử lý các khu vực lớn, bản ghi chà nhám hoặc các khu vực tròn, hãy sử dụng vòi phun hình nón.

Có hai loại đĩa mài để mài: mài mòn và đĩa mài. Tùy chọn đầu tiên là xử lý thô. Nó thực hiện mài các bất thường cứng xuất hiện do sự hợp nhất của các đường hàn, các gờ lớn được hình thành trong quá trình cắt hoặc chặt các phôi kim loại. Đá mài mài có thể được sử dụng để mài dụng cụ. Đĩa mài dạng nắp được sử dụng để chế biến mịn hơn. Nó hoạt động nhẹ nhàng trên các bề mặt nổi.

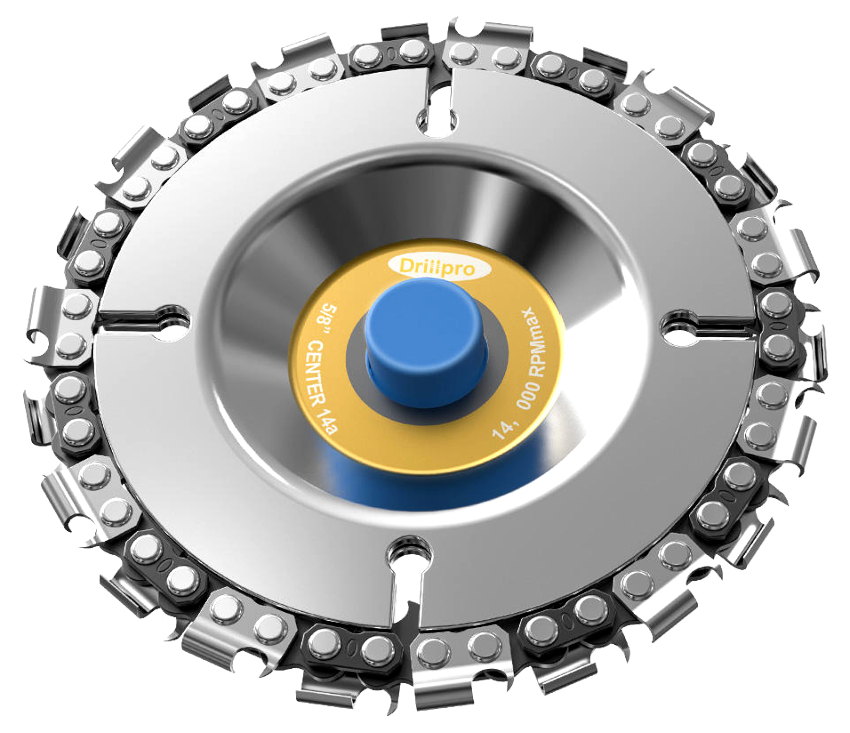

Lời khuyên hữu ích! Để gia công thô gỗ tự nhiên, bạn có thể sử dụng đĩa xích cho máy mài, mang lại năng suất cao.

Khi chọn một đĩa mài, kích thước hạt mài của phần đính kèm đóng một vai trò quan trọng. Càng lên cao, bề mặt càng mỏng càng được đánh bóng. Các bánh xe có giá trị 40-80 là để xử lý trước. Để làm phẳng bề mặt, các vòi phun có kích thước hạt 100-120 được sử dụng. Quá trình mài hoàn thiện được thực hiện bằng các bánh xe 180-240.

Đĩa đánh bóng kim cương có các kích cỡ hạt 50, 100, 200, 400, 600, 800, 1000, 1500, 2000, 3000.

Tính năng của đĩa mài cho máy mài gỗ

Để hoàn thiện các sản phẩm gỗ tự nhiên, các loại phụ kiện khác nhau được sử dụng, được thể hiện bằng bàn chải dây, gia công thô, nhám, bánh xe kết thúc và nắp.

Để loại bỏ lớp trên cùng của gỗ rắn, sơn hoặc đồ sơn khỏi bề mặt, đĩa mài của máy mài được sử dụng, cũng giúp làm phẳng bề mặt của ván. Sản phẩm được trang bị các gai đặc biệt nằm trên bề mặt phẳng của đĩa, hoặc chip.

Để xử lý thô gỗ, một bàn chải dây được sử dụng, chỉ trong vài giây sẽ loại bỏ tất cả các bất thường trên bề mặt, chuẩn bị cho quá trình chà nhám hoàn thiện. Vòi mài mòn là một đĩa có lông kim loại ở dạng dây, nằm dọc theo chu vi hình tròn hoặc vuông góc với bề mặt của nó. Tùy chọn thứ hai là ở dạng bàn chải.

Quan trọng! Đối với gia công gỗ, bạn nên chọn những vòng tròn có dây mỏng để không làm hỏng phôi.

Để làm phẳng các cạnh của gỗ, được yêu cầu cho các vết cắt xiên, một bánh xe cuối được sử dụng, mang lại kết quả tương đương với việc xử lý bề mặt bằng giũa.

Đĩa đệm cho máy mài 125 mm và các đường kính khác được đặc trưng bởi phạm vi sử dụng rộng nhất. Vòi bao gồm các cánh hoa giấy nhám hình thang có kích thước hạt khác nhau, xếp chồng lên nhau, xếp chồng lên nhau. Đĩa này có đặc điểm là tốc độ mòn chậm.

Lời khuyên hữu ích! Nếu bề mặt gỗ có hình chạm nổi phức tạp đang được xử lý, bạn nên sử dụng vòi phun hình cánh hoa, trong đó các phần tử mài mòn nằm ở hướng tâm.

Vòi phun có thể có độ mài mòn bề mặt khác nhau, do đó mức độ mài khác nhau được thực hiện. Quá trình chuyển đổi dần dần từ bao bì hạt thô sang hạt mịn cho phép đạt được hiệu quả đánh bóng phôi.

Bánh xe để nghiền mềm với hiệu ứng đánh bóng được trình bày dưới dạng các sản phẩm dính có thể tháo rời với các loại hạt khác nhau, được đặc trưng bởi chức năng cao. Những phần đính kèm như vậy được làm bằng vải, nỉ, cao su xốp hoặc nỉ.

Tùy chọn sau là phổ biến nhất. Nó cung cấp một bề mặt đồng đều, mịn màng nhất mà không tạo thành nhám, có thể so sánh với một chiếc gương. Vòi phun như vậy được làm bằng vật liệu nén có nguồn gốc từ lông mịn, bán thô hoặc thô.

Kích thước đĩa điển hình và đánh dấu sản phẩm

Để chọn đúng đĩa cho máy mài, cần tính đến đường kính ngoài của vòi phun, đường kính này không được vượt quá giá trị tối đa cho phép đối với một kiểu máy mài góc cụ thể. Nếu không, những hậu quả khó chịu có thể phát sinh. Một máy mài công suất thấp chỉ đơn giản là không thể hoạt động với một công cụ lớn. Việc lắp một phụ kiện lớn hơn sẽ yêu cầu tháo nắp bảo vệ, điều này vi phạm nghiêm trọng các quy tắc an toàn khi vận hành công cụ.

Khi làm việc với máy mài có đường tròn được đặt quá lớn, tốc độ tuyến tính sẽ bị đánh giá quá cao. Trước hết, điều này là nặng nề, gây thương tích cho chủ và phá hủy đĩa mài mòn.

Đĩa cho máy xay được sản xuất với các kích cỡ 115, 125, 150, 180 và 230 mm. Trong trường hợp này, các sản phẩm có thể có độ dày khác nhau: hình tròn 115 mm khác nhau về kích thước 1; 1,6; 2; 2,5; 3; 3,2 mm. Đĩa cho máy mài bê tông 125 và 150 mm, tùy thuộc vào các giá trị trên, được làm với độ dày 0,8 và 1,25 mm. Chỉ số này cho hình tròn 180 mm nằm trong khoảng 1-4 mm và đối với đĩa cho máy mài 230 mm - 1,6-4 mm.

Đối với máy mài góc công suất thấp, một vòng tròn có đường kính 115 mm được mua. Đối với các đơn vị công suất trung bình, các lưỡi cắt, mài và cưa cho máy mài 125 và 150 mm là phù hợp.Dụng cụ chuyên nghiệp nên được trang bị đĩa 180 và 230 mm. Đường kính vành của đĩa có kích thước bất kỳ là 22,2 mm.

Lời khuyên hữu ích! Khi sử dụng máy mài kiểu cũ hơn, bạn sẽ cần sử dụng bộ chuyển đổi ở dạng vòng.

Bất kỳ bánh xe mài mòn nào, bất kể loại sản phẩm nào, đều có một nhãn hiệu đặc biệt, trong đó có thông tin về đường kính của đĩa, độ dày của nó, kích thước của ghế và tốc độ quay tối đa. Đĩa này cũng cho biết vật liệu mà nó dự định được chế biến. Việc giải mã các chữ khắc như sau: "metal" - kim loại, "bê tông" - đá và bê tông, "thép" - thép, "nhôm" - nhôm, kim loại màu và hợp kim, "inox" - hợp kim cao và thép không gỉ, "castiron" - gang và đúc chi tiết.

Quan trọng! Đĩa trên liên kết lưu huỳnh có thể hoạt động với tốc độ 50-80 m / s, trên liên kết bakelite - 80-100 m / s.

Chất liệu làm đĩa cho máy mài kim loại, gỗ, đá

Đĩa mài để cắt và mài có thể được làm bằng nhiều vật liệu khác nhau. Tùy thuộc vào tiêu chí này, bánh xe mài mòn, cacbua và kim cương được phân biệt. Sản phẩm nhám được làm bằng giấy latex dày, không thấm nước, được gia cố bằng sợi hoặc lưới. Bên trên nó được phủ một lớp vật liệu mài mòn, có thể là nhôm oxit, silic cacbua, corundum hoặc cacbua vonfram. Chất kết dính cho chất mài mòn là polyme hoặc nhựa thông.

Bánh xe mài mòn được thể hiện bằng các sản phẩm gia công thô, cắt và mài. Một đĩa chà nhám sợi cũng có sẵn và đi kèm với một miếng đệm bằng cao su hoặc nhựa. Nó đóng vai trò là điểm dừng và giúp làm mát chất mài mòn. Một vòng tròn như vậy được sử dụng để chế biến gỗ, bê tông, kim loại đen và kim loại màu. Ôxít nhôm, zirconat hoặc hạt gốm được sử dụng làm chất mài mòn.

Lời khuyên hữu ích! Đĩa mài mòn dạng sợi rất lý tưởng để loại bỏ gần như lớp sơn cũ trên tường, mặt tiền và các bề mặt khác.

Bánh xe cacbua được làm bằng kim loại. Vành xe được làm bằng thép molypden có hàm lượng carbon cao với thêm niken hoặc crom. Các vòng tròn như vậy được biểu diễn bằng các đĩa cắt để cắt kim loại. Đồng thời, một đĩa được chọn riêng cho máy xay bằng nhôm, không gỉ, mỏng, thép cacbon cao.

Bánh xe kim cương được làm bằng thép, bên trên có phun kim cương. Các đĩa như vậy có thể được cắt, mài và đánh bóng. Chúng được thiết kế để gia công bất kỳ kim loại, bê tông, đá tự nhiên hoặc nhân tạo, thủy tinh, gốm sứ. Vòi này được dùng làm đĩa mài cho đồ đá bằng sứ. Lưỡi kim cương cung cấp các đường cắt mỏng và chính xác.

Một loại phụ kiện đính kim cương là một bánh xe đánh bóng trên một đế dẻo, bề mặt của nó có cấu trúc gấp nếp ở dạng mai rùa. Đĩa mềm này được cố định vào đế cao su cứng bằng Velcro.

Ngoài ra còn có các đĩa hoặc đĩa đỡ cho máy mài. Các đế của đầu phun được làm bằng cao su hoặc nhựa. Chúng được sử dụng cùng với một số tùy chọn để mài, đánh bóng, mài đá.

Cách lắp đĩa vào máy mài đúng cách

Bánh xe là vật tư tiêu hao phải được thay đổi định kỳ. Để làm được điều này, bạn cần biết cách đặt đĩa vào máy mài đúng cách. Bánh xe được gắn vào trục quay dụng cụ bằng một mặt bích kẹp. Để chọn cờ lê mở đầu phù hợp, bạn cần biết ren trên máy mài. Giá trị này là M14.

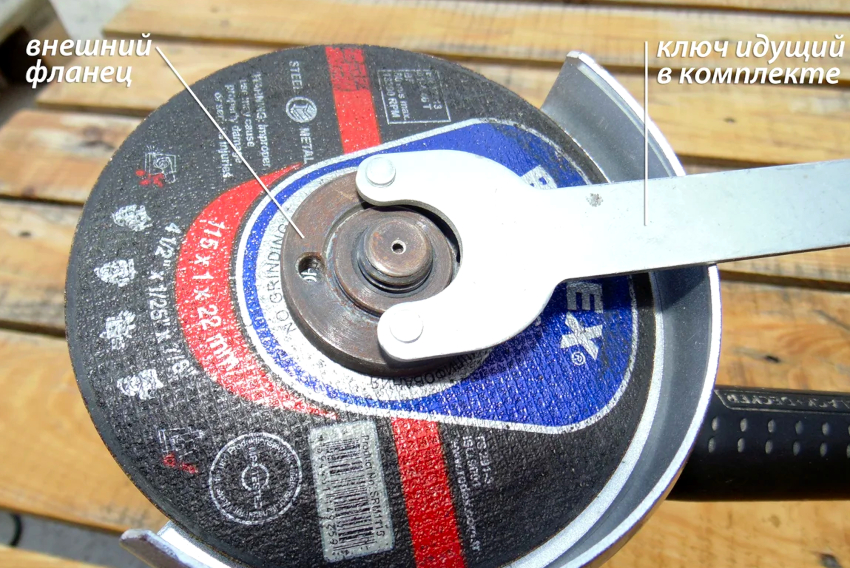

Tắt nguồn dụng cụ để thay đĩa. Trục máy xay được cố định ở mặt trước của thân máy bằng nút bấm.Khi được nhấn, nút chặn sẽ đi vào lỗ của vòng tròn lắp trong hộp số, nhờ đó trục quay được cố định ở vị trí đứng yên.

Các chốt của cờ lê có đầu mở đặc biệt phải được lắp vào các lỗ trên mặt bích giữ. Chìa khóa quay sang trái trong khi giữ khóa cho đến khi đai ốc di chuyển ra khỏi vị trí, sau đó nó được tháo và tháo bằng tay.

Lời khuyên hữu ích! Mặt bích kẹp không được vặn theo hướng ngược lại với chiều quay của trục dao.

Nếu cần làm sạch khoang bên trong của vỏ máy mài, mặt bích dưới cùng không được vặn. Bụi bẩn được loại bỏ bằng bàn chải thép. Mặt bích dưới cùng được đặt vào vị trí sao cho các rãnh trên mặt bích và trục xoay thẳng hàng. Một miếng đệm làm kín được đặt lên trên, điều này sẽ giúp dễ dàng tháo đai ốc kẹp. Đĩa mới được lắp sao cho nhãn sản phẩm hướng ra ngoài.

Một miếng đệm được đặt trên vòng tròn. Mặt bích được vặn bằng tay vào trục và được kẹp bằng cờ lê đầu hở không quá ¼ vòng để không làm biến dạng đĩa.

Quan trọng! Không được phép tháo vỏ bảo vệ khỏi máy mài, vì thiết bị này sẽ tránh xảy ra các tình huống chấn thương trong trường hợp bị vỡ bánh xe trong quá trình vận hành.

Phải làm gì nếu mặt bích áp suất bị kẹt

Thường có những tình huống khi gia công vật liệu dày, bền, dao bị kẹt trong phôi. Trong trường hợp này, đĩa bị vỡ và trục quay sẽ siết chặt mặt bích. Có một số phương pháp cho máy mài góc không xoắn.

Phương pháp đầu tiên liên quan đến việc sử dụng hai phím gas. Không dùng quá nhiều lực khi thao tác với dụng cụ, vì điều này có thể làm hỏng khóa trục chính. Mặt bích dưới cùng được kẹp bằng một khóa, và mặt bích trên cùng với khóa kia. Trong trường hợp này, chuyển động quay của các dụng cụ được thực hiện theo các hướng khác nhau.

Nếu bộ phận giữ bị hỏng, để lấy đĩa ra khỏi máy mài, cần phải tháo rời hộp số. Đối với điều này, bu lông buộc không được vặn. Nắp cùng với trục được tháo ra khỏi máy mài góc. Sau đó, kẹp trục vào một chỗ và tháo mặt bích bằng cờ lê khí.

Bạn có thể sử dụng phương pháp nhiệt, bao gồm làm nóng đai ốc bằng máy sấy tóc, đèn hàn hoặc đèn khò. Phần tử được làm nóng dễ tháo vặn hơn bằng cách sử dụng cờ lê máy mài tiêu chuẩn.

Nếu các phương pháp trên không hiệu quả, máy mài sẽ phải mài bánh mài. Để làm điều này, sử dụng kìm để loại bỏ các mảnh đĩa. Một tấm kim loại được kẹp trong một cơ cấu. Độ dày của nó phải tương ứng với kích thước của đĩa. Tiếp theo, phần còn lại của hình tròn được mài vào phần cuối của phôi kim loại.

Lời khuyên hữu ích! Để nhanh chóng mài một bánh xe bị hư hỏng trong một vòng xoay, bạn có thể kẹp một đĩa mài.

Có thể nới lỏng mặt bích kẹp với sự trợ giúp của chất lỏng đặc biệt WD-40, chất lỏng này phải được đổ qua phần tiếp giáp của phần tử với trục. Sau 5-7 phút, có thể tháo ốc vít bằng cờ lê tiêu chuẩn.

Máy mài hiện đại là một trong những công cụ được yêu cầu nhiều nhất mà bạn có thể thực hiện các tùy chọn xử lý khác nhau cho kim loại, gỗ và phôi đá. Tùy theo tính chất công việc mà lựa chọn loại đĩa nhất định, đường kính của đĩa phải tương ứng với loại dụng cụ đó sẽ trở thành mấu chốt của quá trình làm việc hiệu quả và an toàn.