Le sol en béton est l'option la plus populaire pour l'agencement de bâtiments résidentiels et industriels. Au fil du temps, le matériau perd sa résistance sous une contrainte constante. Des fissures de déformation et des dépressions se forment à la surface. Pour protéger la base des dommages et prolonger sa durée de vie, des imprégnations ou des revêtements pour sols en béton sont utilisés. Vous pouvez en apprendre davantage sur les fonctionnalités, les types et les méthodes d'application des compositions à partir de l'article.

Augmenter la résistance du revêtement et le rendre invulnérable aux facteurs externes agressifs permettra de recouvrir un sol en béton

Contenu [Hide]

- 1 Que sont les sols en béton avec une couche supérieure durcie?

- 2 Variétés d'imprégnation pour sol en béton

- 3 Caractéristiques des imprégnations polymères pour sols en béton

- 4 Technologie d'imprégnation de base en béton

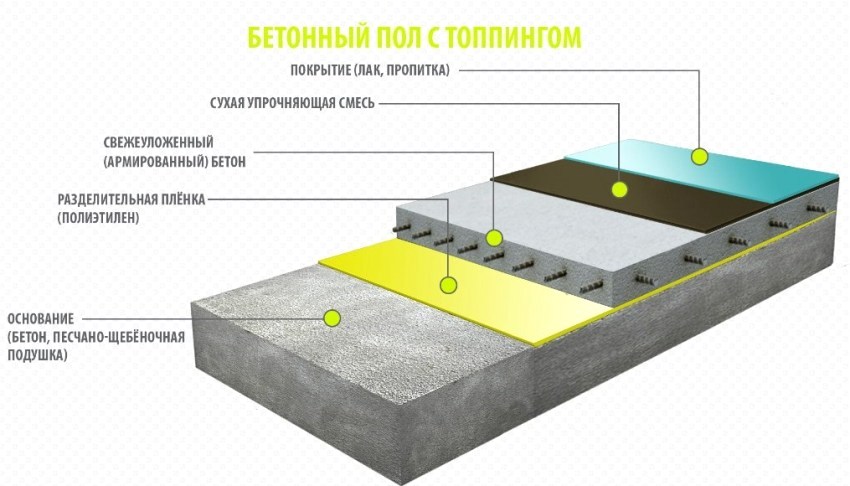

- 5 Garniture: c'est une façon moderne de renforcer une base en béton

- 6 Avantages distinctifs du revêtement en béton

- 7 Domaines d'utilisation du plancher de finition

- 8 Technologie de revêtement de sol

- 9 Caractéristiques de la disposition de la garniture sur les sols en béton

- 10 Comment faire un sol en béton avec un durcisseur: méthode à sec d'application de la composition

Que sont les sols en béton avec une couche supérieure durcie?

La chape de sol en béton est largement utilisée dans diverses installations. Cela est dû aux qualités techniques et opérationnelles élevées du revêtement, qui se caractérise par une technologie d'installation simple, une fiabilité, une durabilité et un coût abordable. Cependant, le revêtement de sol subit constamment diverses charges qui contribuent à la destruction du béton. Non seulement l'humidité pénètre dans sa structure, mais également les produits chimiques qui lessivent le revêtement.

Pour augmenter la résistance du sol et prolonger la durée de son fonctionnement, il existe des moyens spéciaux sous forme d'imprégnations et de garnitures. Ces durcisseurs pénètrent dans la structure poreuse du béton, bloquant les pores. Cette protection augmente l'endurance et la durabilité du revêtement, qui peut résister à des contraintes et des contraintes plus intenses. Dans le même temps, le sol en béton est scellé, de sorte que l'humidité et les éléments chimiques ne peuvent pas pénétrer dans son épaisseur.

La destruction progressive de la chaussée en béton s'accompagne de la formation de fines particules. Le durcisseur contribue à un dépoussiérage fiable de la surface. Les sels dans sa composition se lient, obstruant les voies de formation et d'élimination de la poussière. Le dépoussiérage de la surface lui confère des propriétés hygiéniques, ce qui est particulièrement important pour les enfants et les institutions médicales.

Les sols en béton avec une couche supérieure renforcée, qui est formée par imprégnation ou nappage, ont un aspect esthétique.Ceci est réalisé grâce à une surface plane et lisse qui peut être teintée dans n'importe quelle couleur. Vous pouvez utiliser un tel sol en béton dans une maison privée, un atelier de production ou un espace public.

Important! Afin d'assurer une protection fiable des sols en béton à l'aide d'imprégnations et de garnitures, il est important de respecter strictement la technologie d'application du durcisseur sur la surface.

Variétés d'imprégnation pour sol en béton

L'imprégnation à base de béton est une composition liquide à base organique ou inorganique. Cette dernière option est principalement utilisée. Ces imprégnations minérales contiennent des composés de potassium et de sodium, qui pénètrent profondément dans la structure du béton, provoquant des réactions chimiques dans sa couche supérieure. Cela contribue à la neutralisation des composants libres avec la création de liaisons vitreuses insolubles cristallines supplémentaires, qui assurent un durcissement de surface.

Imprégnations minérales modernes pour sols en béton pour le contrôle de la poussière et les renforts sont à base de polysilicate de lithium. Ils pénètrent dans les plus petits pores. La période des processus chimiques est de 10 à 12 jours. Il suffit de traiter la surface une fois sans frotter ni laver le sol.

Les imprégnations organiques de renforcement et de dépoussiérage des sols en béton sont l'acrylique, le polyuréthane et l'époxy. La première option, à base d'eau, est conseillée pour les supports qui n'acceptent pas de fortes charges, ainsi que pour les chapes destinées aux sols. La composition peut être utilisée pour des bétons de qualité non inférieure à 200. Une surface de béton avec imprégnation acrylique aura des qualités hydrophobes. Il est capable de résister à une humidité élevée, garantissant une hygiène élevée.

Le mélange contient de nombreux composants différents, parmi lesquels il y a des plastifiants, des fixateurs, des colorants

Caractéristiques des imprégnations polymères pour sols en béton

Les imprégnateurs époxy pour sols en béton sont les plus fiables et les plus durables. Ils sont représentés par des compositions aqueuses à deux composants à base de résines époxy. Il est recommandé de poser de telles imprégnations dans les ateliers de transformation des aliments, les réfrigérateurs et les congélateurs, ainsi que dans les établissements médicaux. Le principal inconvénient des formulations est leur coût élevé.

Le plus populaire est l'imprégnation de renforcement pour les sols en béton "Epoxol", qui peut être utilisée pour les locaux résidentiels, publics, industriels et d'entrepôt. Le durcisseur contient des solvants organiques, de la résine modifiée organosilicium et des additifs fonctionnels.

L'imprégnation au polyuréthane est la plus répandue. Il confère à la base des qualités déperlantes supplémentaires, est plus polyvalent et durable. Cette composition peut être utilisée pour le béton de qualité inférieure. Après l'application, le sol se transforme en un polymère de béton, qui se caractérise par une résistance aux chocs, des propriétés anti-poussière et anti-humidité. Le principal inconvénient est la forte odeur, qui s'évapore après la fin du processus de polymérisation.

Important! Le plus justifié est l'utilisation d'une imprégnation à base de polyuréthane pour les sols en béton du garage.

La composition la plus populaire est Protexil. L'imprégnation pour sols en béton et en béton est spécialement conçue pour les sols industriels qui supportent des transports importants, des charges mécaniques et sont sous l'influence d'un environnement agressif. La composition peut être utilisée pour les sols neufs et anciens.

Technologie d'imprégnation de base en béton

La première étape consiste à préparer la base avant d'appliquer une imprégnation polyuréthane ou époxy sur le sol en béton. Le processus se déroule à l'aide d'une rectifieuse, qui enlève la couche supérieure lâche, la laitance de ciment, les traces d'huiles et la saleté. La procédure est nécessaire pour ouvrir les pores du béton et assurer la pénétration de la composition profondément dans le matériau.

Selon le type d'imprégnation, la composition pénètre dans le béton de 2 à 8 mm, augmentant sa résistance de marque plusieurs fois.

Pour appliquer l'imprégnation, utilisez un pinceau, un rouleau ou un spray pneumatique. La composition est versée sur la surface préparée en bandes et distribuée à l'aide d'un pinceau, d'une raclette ou d'un hivernant synthétique à poils longs. L'imprégnation doit occuper uniformément toute la surface, à l'exclusion de la formation de flaques d'eau et des endroits où la composition est rapidement absorbée dans le béton.

Le revêtement est appliqué comme couche supérieure sur le béton prêt à l'emploi, créant ainsi une protection de surface fiable

La technologie d'application des composés organiques est quelque peu différente. Une telle imprégnation pour un sol en béton de la poussière est appliquée en plusieurs couches. Le premier devrait rester pendant 40 à 60 minutes. Ensuite, une deuxième couche est appliquée, après 20 minutes, tout excès de composition doit être éliminé à l'aide d'une raclette ou d'un chiffon.

Garniture: ce moyen moderne de renforcer la base en béton

Topping - qu'est-ce que c'est? La première étape consiste à en savoir plus sur ce revêtement protecteur. Ce durcisseur de béton est représenté par une surface extérieure durable, qui comprend du ciment, des additifs plastifiants, des fixateurs et des colorants. Le premier élément agit comme un lien de connexion entre les agrégats, empêchant la délamination du matériau.

Le reste des ingrédients confère au revêtement durabilité, résistance aux chocs, résistance aux fissures, résistance aux environnements chimiques agressifs, résistance au gel, hygiène, qualités réfléchissantes, antistatiques et décoratives.

La garniture est disponible à l'état liquide et sec. La première option comprend des composés inorganiques qui se dissolvent bien dans l'eau. Lors de l'application du mélange sur le revêtement de sol, le composé pénètre dans les pores du béton, formant des joints durables qui résistent à l'humidité. La garniture sèche a un état poudreux. Sous forme de petites miettes, la composition s'effrite à la surface, suivie d'un bourrage et d'un broyage. Cette option a un coût inférieur.

Important! L'utilisation de matériau sec implique la formation de coutures à la surface.

Avantages distinctifs du revêtement en béton

Cette méthode de renforcement de la base en béton a remplacé le fer, lorsque, lors de la construction de sols en béton, du ciment sec a été dispersé sur la chape en une couche mince, suivi d'un jointoiement. L'étêtage sous la forme d'un mélange sec ou liquide est appliqué sur une chape fraîche ou durcie, ensuite traitée par des machines de meulage. Grâce à des additifs spéciaux, la surface a une structure améliorée et la charge à grain fin lui donne de la texture.

Ce type de revêtement protecteur ne laisse pas passer l'humidité. La garniture pénètre profondément dans la structure poreuse du béton, scellant ses pores. La surface n'a pas besoin d'entretien spécial. Grâce au revêtement, la durée de vie du sol en béton est prolongée. Ce durcisseur se caractérise également par un coût acceptable. De plus, lors de l'aménagement d'un sol en béton, vous pouvez utiliser du ciment de faible qualité, qui est compensé par une couche protectrice ultra-résistante.

Le revêtement de finition présente une sensibilité accrue à certains composants chimiques, ce qui contribue à une diminution des performances de surface. Un tel sol ne peut pas être réparé. Si nécessaire, la surface est démontée et une nouvelle base est posée.Cependant, il convient de garder à l'esprit que la période de fonctionnement du plancher est d'au moins 15 ans, pendant lesquels il conservera ses qualités opérationnelles et décoratives.

Domaines d'utilisation du plancher de finition

Cette technologie de renforcement d'une base en béton est utilisée dans les entrepôts, les ateliers industriels et de fabrication. De tels sols, en raison de leur hygiène, sont indispensables dans l'industrie alimentaire. En raison de sa résistance au gel, les sols en béton avec revêtement sont la meilleure solution pour les réfrigérateurs et les congélateurs. La présence de qualités réfléchissantes garantit la demande du durcisseur sur des objets à températures élevées.

Les qualités élevées de résistance à l'usure rendent le revêtement de protection indispensable dans les endroits soumis à des vibrations et des contraintes mécaniques accrues, tels que les parkings, les centres commerciaux et de divertissement, les établissements médicaux, culturels et éducatifs, les zones piétonnes à fort trafic. Une telle chape de sol industrielle est largement utilisée dans les concessionnaires automobiles, garages, hangars, garages, où le revêtement de béton supérieur est constamment en contact avec de l'essence et du carburant diesel, des liquides légèrement alcalins et des huiles minérales.

Important! La garniture ne peut pas être utilisée pour les locaux où les acides et les alcalis sont largement utilisés, pour lesquels des imprégnations spéciales sont acceptables.

Le nappage contribue à augmenter la durée de vie des sols des gymnases, des terrains de sport et des piscines. Le revêtement est largement utilisé aujourd'hui dans les installations civiles, ce qui est associé à un entretien, une durabilité et une surface décorative peu exigeants lors de l'utilisation de composés colorés.

Revêtement de sol en béton: variétés de durcisseurs

Il existe trois types de durcisseur de béton: quartz, corindon et métallisé. La première option est la plus populaire et la plus demandée. Il a également le coût le plus abordable. La charge principale du mélange est la perlite, qui peut être combinée avec des pigments colorants. Cette caractéristique a un effet positif sur les caractéristiques techniques et opérationnelles de la surface, en modifiant son apparence.

La garniture en quartz est la meilleure option pour les substrats soumis à un stress modéré, ce qui est typique des entrepôts, des centres de divertissement et commerciaux, des établissements d'enseignement. Ces durcisseurs sont également largement utilisés dans la construction de bâtiments résidentiels.

Important! La garniture de quartz aide à augmenter la résistance du béton de 1,5 fois.

Le mastic de corindon est sélectionné pour les objets dans lesquels le sol est soumis à de fortes contraintes

Dans les garnitures de corindon, les copeaux de corindon agissent comme une charge. Cet additif minéral présente des caractéristiques de haute résistance, une résistance à l'usure et une résistance à l'abrasion accrues. Le durcisseur augmente la résistance du béton de 2 fois.

Article associé:

Pose de stratifié sur un sol en béton avec un substrat: technologie complète de pose du revêtement

Une description détaillée des travaux préparatoires, des caractéristiques technologiques. Installation d'un système de chauffage par le sol sous un sol stratifié.

Les garnitures en corindon sont utilisées sur les sites avec de gros équipements lourds, ainsi que dans les endroits à fort trafic de personnes et de véhicules. Un tel environnement est typique des locaux de type entrepôt, des gymnases, des installations et des terrains à usage spécial.

Important! La garniture en corindon donne à la surface de finition une finition mate agréable.

Les copeaux de métal constituent la principale charge des garnitures métallisées, dont le prix est le plus élevé parmi les analogues. De tels mélanges contiennent une solution de béton dans leur composition.Grâce à ses composants, le revêtement métallisé est considéré comme le renforcement de sol le plus fiable, ce qui augmente sa résistance de 2,5 fois.

Un tel revêtement est utilisé pour les objets soumis à des charges excessives, où des équipements massifs sont installés, des équipements lourds se déplacent quotidiennement, caractérisés par une augmentation des vibrations.

Dans la construction de bâtiments résidentiels, une telle composition n'est pas pratique à utiliser en raison du coût élevé et de la technologie d'application plutôt compliquée.

Technologie de revêtement de sol

Il existe plusieurs technologies pour la finition des sols. La méthode DTW implique l'application d'un durcisseur sec sur une base de béton humide, qui peut être saupoudrée à la main ou à l'aide de chariots spéciaux. De tels mécanismes fournissent un revêtement uniforme d'une grande surface avec de la poudre. La base en béton sèche et adhère avec le revêtement, ce qui garantit une adhérence élevée.

Une fois la surface complètement sèche, le mélange absorbé est frotté avec une rectifieuse spéciale. Un tel revêtement se distingue par sa fiabilité, sa résistance, sa résistance à divers facteurs défavorables et sa durabilité.

La technologie WTW implique l'application d'un revêtement liquide immédiatement après la pose du sol en béton. Cette option de pose du durcisseur a été utilisée récemment et n'est pas encore reconnue en popularité, car le processus d'application est plutôt compliqué, laborieux et coûteux. Cependant, un tel revêtement se caractérise par une durabilité maximale et un effet décoratif élevé. La surface est parfaitement plate, lisse, uniformément colorée et belle.

La méthode WTD implique l'utilisation d'un enduit sec, qui est posé sur une chape humide ou sèche. La dernière étape des travaux est un jointoiement minutieux de la surface.

Il existe une option volumétrique pour appliquer le revêtement, qui assure le durcissement de la surface du béton sur toute l'épaisseur. Au stade du coulage des sols en béton, un plastifiant spécial est mélangé à la solution de travail, ce qui augmente les performances de la surface.

Important! La méthode volumétrique d'application de la garniture implique l'utilisation de béton de qualité ciment pour une chape d'au moins 350 pour une base en béton.

La méthode d'application WTW implique l'utilisation d'un revêtement liquide, qui est appliqué sur du béton humide

Caractéristiques de la disposition de la garniture sur les sols en béton

L'épaisseur de la chape à couler est prise en compte sans faute. S'il est placé sur une ancienne base en béton, sa hauteur doit atteindre 70 mm. Si la garniture est appliquée sur un support frais, l'épaisseur de la chape atteint environ 120 mm.

Important! Le niveau des gouttes de surface doit être compris entre 4 et 5 cm.

Les arrangements de garniture à faire soi-même sont effectués à une température ambiante d'au moins + 10 ° С. Si le temps est plus froid, il vaut la peine d'organiser un chauffage supplémentaire de la pièce.

Le nappage est une technologie complexe de traitement de surface du béton, par conséquent, le processus doit être effectué dans un ordre strict pour obtenir un bon résultat. Les durcisseurs de béton sont disponibles en deux états: liquide et sec. Chaque option est caractérisée par une technologie individuelle pour l'application de la composition.

Le lisier peut être appliqué à la fois sur l'ancienne base et sur la chape fraîchement posée. L'effet sera le même. Le processus est effectué dans l'ordre suivant.

La première étape consiste à préparer la base en béton. L'ancien revêtement est soigneusement nettoyé de la saleté, des débris et de la poussière. En cas de fissures et de nids-de-poule, ils doivent être remplis de mortier de réparation en ciment ou en béton. La chape fraîche doit être poncée.

La garniture liquide est appliquée avec un rouleau ou un spray sur le substrat préparé. Il est nécessaire de surveiller attentivement l'absorption de la composition, qui dépend de la qualité de la surface du béton. Si le processus est rapide, la garniture est réappliquée. L'épaisseur du revêtement est de 2-3 mm. La consommation de mélange atteint 4-5 l / m².

La garniture liquide se caractérise par sa polyvalence et sa vitesse de prise rapide. Cependant, une telle composition a un coût plus élevé par rapport à un mélange sec.

Comment faire un sol en béton avec durcisseur: méthode sèche d'application de la composition

Les formulations sèches peuvent être achetées en sacs de 25 et 50 kg. Le mélange est appliqué sur une chape de béton fraîche 6 à 7 heures après sa pose, si la surface a pris un état où des empreintes peu profondes restent dessus.

Conseil utile! Pour la pose de la garniture sur de grandes surfaces, il est peu pratique et inefficace d'utiliser la méthode manuelle; pour cela, des rectifieuses spéciales équipées d'un grand disque de travail sont utilisées.

Les travaux d'étêtage à sec sont effectués dans l'ordre suivant.

Dans un premier temps, un sol en béton industriel est truelle à l'aide d'un broyeur. La procédure est effectuée dans le but de niveler la surface jusqu'à ce qu'elle soit complètement prise. À l'aide d'un chariot de garniture, 65% de la quantité totale du mélange est uniformément répartie sur la base en béton des fenêtres vers la sortie. La poudre commence à absorber l'humidité immédiatement. La réaction de cristallisation de la composition se produit, accompagnée d'un assombrissement progressif de la composition.

Lorsque la surface est uniformément sombre, il est temps de sceller avec la machine. Le processus est nécessaire pour niveler la base et remplir le sol industriel avec un revêtement. Après avoir terminé le processus de frottement dans le mélange, vous devez attendre que la surface s'accroche. Cela sera attesté par une empreinte d'une profondeur de 1 mm.

En outre, le mélange restant est uniformément réparti sur la surface. Après 24 à 48 heures, la base durcie doit être nettoyée avec des couteaux à lame. Le processus est effectué en 2-3 étapes jusqu'à ce qu'une surface miroir soit obtenue.

Important! La consommation moyenne de garniture est de 4,5-5 kg / m².

La base finie est recouverte de durcissement - une solution qui forme un film mince qui empêche l'humidité de s'évaporer du béton pendant l'hydratation de la surface. Le durcissement peut être appliqué par pulvérisation ou rouleau. Enfin, les joints de dilatation doivent être coupés. Ils empêcheront la surface du béton de se fissurer pendant le durcissement et le retrait de la base, qui sera complètement terminée après 28 jours. Les joints doivent être remplis de scellant.

Lorsque les sols en béton sont utilisés comme revêtement complet, il est conseillé de renforcer la base à l'aide d'imprégnations ou de garnitures. De telles compositions augmentent les caractéristiques de résistance de la surface, procurant une résistance aux chocs, une résistance à l'usure, une résistance aux contraintes, à l'humidité et aux produits chimiques, et la durabilité du sol.