Kowalstwo to ciężka praca fizyczna, która wymaga specjalnego sprzętu połączonego ze specjalistyczną wiedzą i doświadczeniem mistrza. Aby jednak wykonać elementy artystyczne, wystarczy wygiąć półfabrykaty pod żądanym kątem. Odkształcenie metalu można przeprowadzić mechanicznie bez ogrzewania, w tym celu stosuje się maszyny do kucia na zimno. Jakie cechy mają takie jednostki - zostaną omówione w tym artykule.

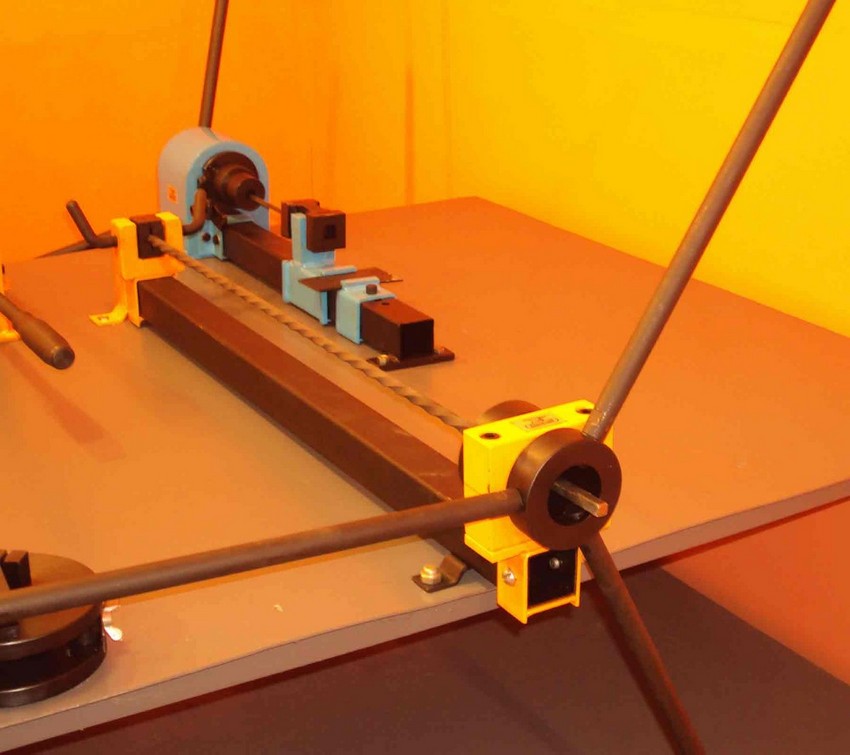

Maszyna do kucie na zimnoumożliwiając tworzenie falistych elementów

Zadowolony [Hide]

- 1 Maszyny do kucia na zimno: zalety ich zastosowania

- 2 Odmiany i przeznaczenie maszyn kuźniczych

- 3 Kucie na zimno DIY: maszyny, rysunki, wideo

- 3.1 Projektowanie maszyn do kucia na zimno, prace przygotowawcze

- 3.2 Jak złożyć drążek skrętny do kucia na zimno własnymi rękami

- 3.3 Jak zrobić maszynę do kucia na zimno Gnutik

- 3.4 Zrób to sam ślimak do kucia na zimno: opcje projektowe

- 3.5 Rysunki ślimaka do kucia na zimno zrób to sam

- 3.6 Robienie ślimaka: jak zrobić maszynę własnymi rękami

- 3.7 Jak własnoręcznie ulepszyć maszynę do kucia ślimaków na zimno

- 4 Domowe maszyny do kucia metalu na zimno własnymi rękami: instrukcja wideo

Maszyny do kucia na zimno: zalety ich zastosowania

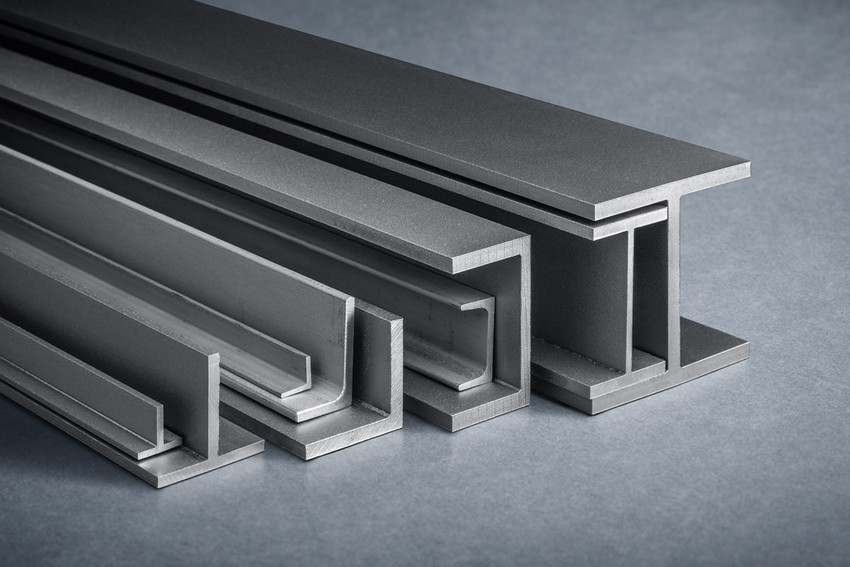

Metoda kucia na zimno wykorzystuje taką właściwość metalu jak plastyczność, czyli pod wpływem naprężeń mechanicznych możliwa jest zmiana pierwotnego kształtu przedmiotu obrabianego w określonych granicach. Dlatego do tego procesu nadają się metale miękkie, na przykład: stal niskowęglowa, miedź, aluminium itp. Jako półfabrykaty można zastosować:

- pręty o dowolnym przekroju: okrągłe lub kwadratowe;

- metalowe paski o różnych cięciach;

- Rury;

- profil toczny.

Produkty, które kowal wytwarza podczas kucia na gorąco metalu, są jedyne w swoim rodzaju i niepowtarzalne. Jeśli potrzebujesz stworzyć zestaw identycznych elementów, które następnie zostaną złożone w gotową konstrukcję, to wyjątkowość będzie tylko przeszkadzać. W tym celu stosuje się metodę kucia na zimno: gwarantuje ona tworzenie dużej liczby identycznych elementów.

Gorącym metalem zajmują się profesjonaliści, którzy mają doświadczenie w stosowaniu tej technologii i potrafią po mistrzowsku obsługiwać złożony instrument. W przypadku kucia na zimno najwyższa umiejętność nie jest potrzebna - wszystko jest znacznie prostsze. Ręczne maszyny kuźnicze pozwalają na uzyskanie wystarczającej ilości wyrobów do realizacji projektu bez znacznego wysiłku fizycznego.

Dodatkowo czas poświęcony na przygotowanie elementów ulega znacznemu skróceniu podczas pracy na specjalnych maszynach, nie wspominając o porównaniu tej metody z technologią kucia na gorąco: kilka minut na wykonanie jednego elementu to niezaprzeczalna zaleta.

Odmiany i przeznaczenie maszyn kuźniczych

Maszyna do dowolnego celu służy do ułatwienia pracy fizycznej. Do kucia na zimno można zastosować różne urządzenia, które minimalizują wysiłek fizyczny mistrza i umożliwiają wykonanie następujących podstawowych operacji:

- gięcie profilu pod żądanym kątem lub promieniem;

- robienie spirali lub loków;

- skręcanie wzdłużne detali.

Różnorodność uzyskanych części pozwala budować je w kombinacjach i misternych wzorach, tworzyć zgrabne artystyczne płótno na ogrodzenia i altany, symetryczny wystrój ławek parkowych, a także inne przedmioty o różnym przeznaczeniu.

Uwaga! Maszyny dekoracyjne pozwalają w krótkim czasie wykonać elementy o tym samym kształcie i rozmiarze, obniżyć koszt każdego z nich oraz skrócić czas trwania procesu produkcyjnego.

Maszyny do kucia na zimno mogą być wyspecjalizowane (wykonują tylko jedną operację) i uniwersalne. Istnieją następujące typy maszyn specjalnych:

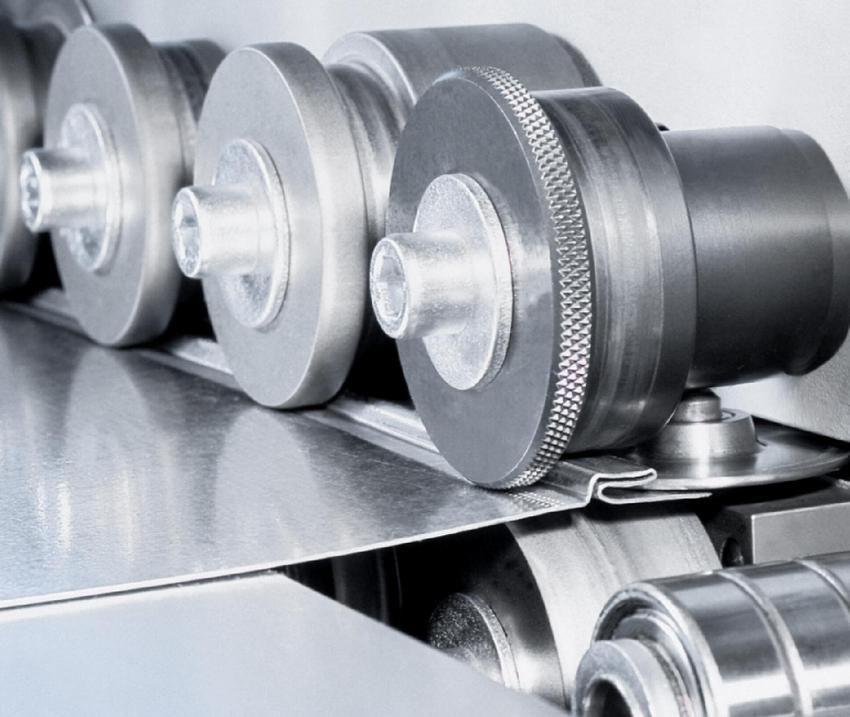

- ławki (giętarki) - umożliwiają gięcie przedmiotu obrabianego pod kątem lub pod zadanym promieniem (falą);

- ślimaki - skręcaj puste miejsca w spirale i loki;

- drążki skrętne - pomagają skręcać wzdłużnie obrabiany przedmiot lub kilka takich części jednocześnie;

- wykrawarki - z ich pomocą wykonują ozdobne zaciski, wyprofilowane końcówki, falę o drobnym skoku.

Maszyny uniwersalne zawierają elementy wyposażenia specjalnego w różnych kombinacjach.

Osprzęt do kucia na zimno napędzany jest mechanicznie (maszyny ręczne) lub elektrycznie. Sprzęt napędzany elektrycznie jest szybki i łatwy w obróbce detali. Maszyna do kucia na zimno, która może być dość droga, jest bardzo wydajna. Gdy nie ma potrzeby produktywności i szybkości, do wykonania zadania wystarczy ręczna maszyna, zwłaszcza jeśli kowalstwo jest hobby.

Czy można wykonać maszynę do kucia na zimno DIY?

Możesz kupić ręczną maszynę do kucia na zimno w specjalistycznym sklepie narzędziowym lub zamówić online. Pytanie dotyczy ceny i możliwości zapłacenia kupującemu. Alternatywną opcją jest samodzielne złożenie. Zasada działania nie będzie się w żaden sposób różnić od towarów kupowanych w sieci detalicznej, a wykonywane funkcje są absolutnie identyczne z funkcjami fabrycznymi. Dodatkowe zalety - oszczędność kosztów, pewność, że konstrukcja nie zawiedzie po pierwszym użyciu.

Ważny! Nie każdy sprzęt można wykonać samodzielnie, niektóre części wymagają produkcji przemysłowej lub dostosowania.

Na początek należy zapoznać się z cechami konstrukcyjnymi każdego typu maszyny, aby ocenić możliwość jej samodzielnego montażu.

Drążek skrętny musi skręcać metalowe pręty, dlatego jego konstrukcja zakłada obecność dwóch elementów trzymających obrabiany przedmiot. Jeden z nich służy jako zacisk, a drugi zawiera obracające się wrzeciono, które w rzeczywistości skręci pręt do żądanej częstotliwości fali śrubowej. Urządzenie jest dość proste do samodzielnego zbudowania, a niektórzy rzemieślnicy generalnie radzą sobie z imadłem i nieskomplikowaną ręczną obrożą.

Konstrukcja giętarki również jest prosta, ale zawiera kilka obowiązkowych elementów, których montaż jest niemożliwy bez specjalistycznego narzędzia. Podstawą jest masywna metalowa płyta z rowkiem pośrodku, w którą wkładany jest ruchomy ogranicznik poruszany przekładnią ślimakową. Pozostałe dwa cylindryczne zderzaki są nieruchome i są przymocowane do podstawy po obu stronach symetrycznie względem rowka. Trudność może sprawiać montaż ograniczników, ponieważ otwory na łączniki wierci się tylko na specjalistycznej maszynie, taki przedmiot wykonany ze stali o wysokiej wytrzymałości nie ulegnie uderzeniu wiertła.

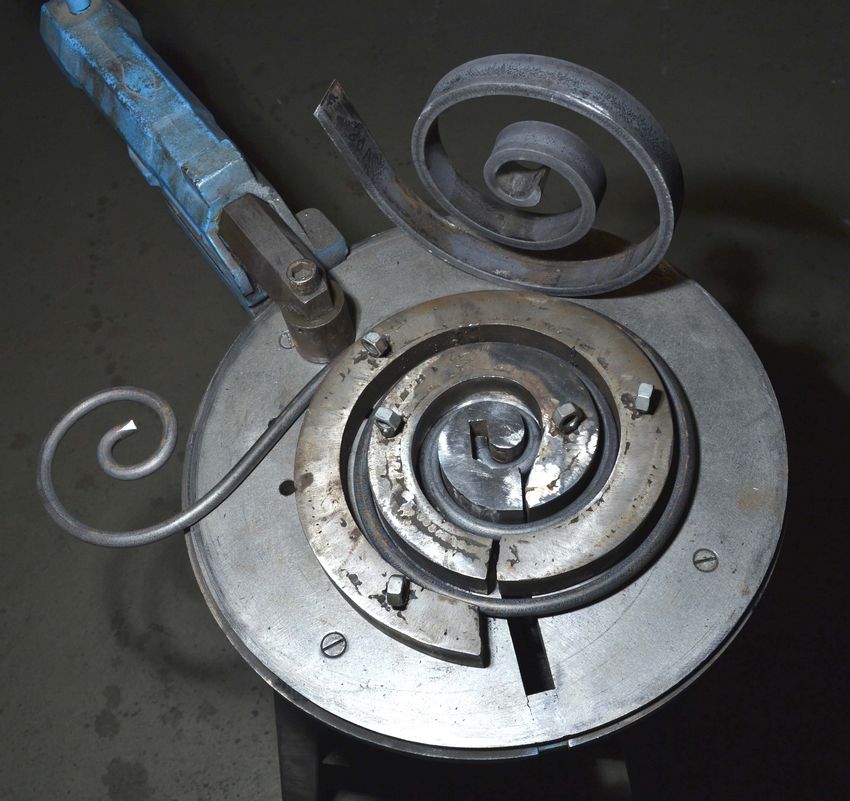

Maszyna do kucia ślimakowego może być dwojakiego rodzaju: z kołnierzem lub dźwignią. Pierwsza opcja pozwala na zmianę kształtu zagięcia podczas pracy, ale ma wiele luk w konstrukcji i jest bardzo wymagająca pod względem wytrzymałości materiałów do produkcji. Drugi typ jest bardziej stabilny, ale mniej produktywny. Mistrzowie uważają ślimaka za najprostszą maszynę, której samodzielny montaż nie sprawi trudności.

Kucie na zimno DIY: maszyny, rysunki, wideo

Wykonanie wygodnego i funkcjonalnego sprzętu do kucia na zimno jest dość proste, kierując się podstawowymi zasadami jego działania i przeznaczeniem. Wszelkie rysunki, filmy i zdjęcia konstrukcji zawsze pozostawiają miejsce na kreatywność autora i doskonałość gotowego produktu. Poniżej skupimy się na głównych punktach, które są ważne przy montażu obrabiarek.

Projektowanie maszyn do kucia na zimno, prace przygotowawcze

Pierwszym i głównym warunkiem montażu maszyny do kucia na zimno własnymi rękami są rysunki. Wymaganych będzie kilka takich dokumentów graficznych:

- rysunek fundamentu przyszłej maszyny do instalacji sprzętu;

- schemat montażu lub kilka schematów dla każdego wykonywanego urządzenia;

- rysunki części zamiennych, jeśli są przewidziane w projekcie.

Ważny! Na etapie projektowania warto zastanowić się, jak poruszające się części i węzły będą się poruszać w gotowym produkcie. Jest to szczególnie konieczne przy produkcji wymiennych narzędzi roboczych, na przykład ślimaka lub kiści.

Aby złożyć domową maszynę do kucia na zimno, będziesz potrzebować następujących narzędzi i materiałów:

- blacha ciężka średniowęglowa (klasa nie niższa niż 35);

- rura grubościenna o przekroju kwadratowym lub prostokątnym;

- maszyna do cięcia metalu (najlepiej przenośna) lub szlifierka;

- ręczne narzędzie do mocowania;

- spawalniczy;

- frez;

- urządzenie do gięcia;

- narzędzie do pomiarów i znakowania.

Pomocna rada! Aby produkty wykonane metodą kucia na zimno były dość dobrej jakości, konieczne jest, aby części domowej maszyny były również wysokiej jakości. W tym celu wszystkie połączenia spawane, obcięte końce i powierzchnie wykończeniowe są dokładnie szlifowane.

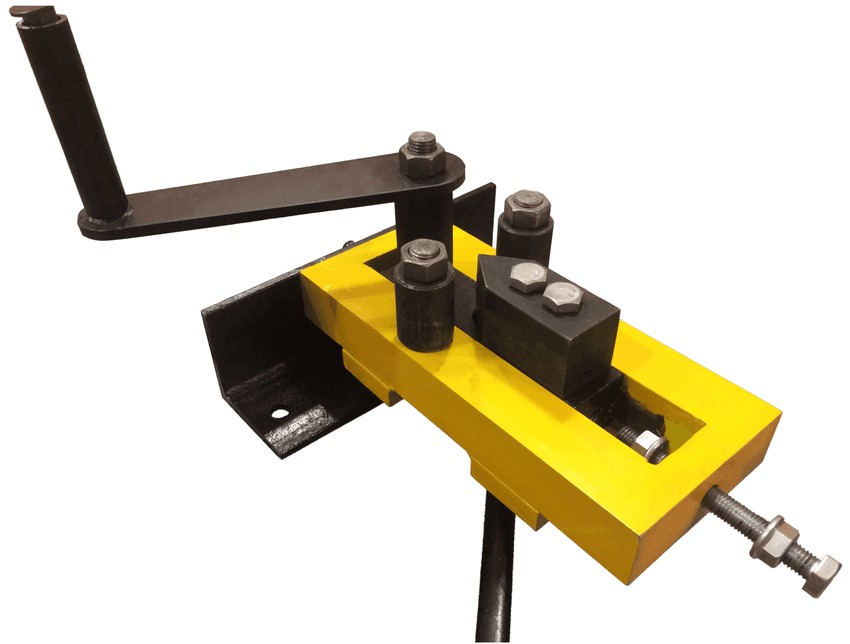

Jak złożyć drążek skrętny do kucia na zimno własnymi rękami

Niektórzy rzemieślnicy wykonują proste skręcanie bez maszyny, zaciskając jeden koniec przedmiotu obrabianego imadłem, a drugi obracając zwykłym kołnierzem. Dzięki tej metodzie obrabiany przedmiot może nie tylko skręcać, ale także wyginać się, szczególnie w obszarze stałego końca. Aby temu zapobiec, konstrukcja prowadząca jest wznoszona w postaci wąskiego rowka, na przykład z rury z górnym cięciem wzdłużnym (sekcja w kształcie litery U). Warto rozważyć:

- długość rowka - powinien być krótszy niż obrabiany przedmiot, który zmniejszy się po skręceniu;

- szerokość rynny - konieczne jest, aby była 1,5 razy szersza niż obrabiany przedmiot, ponieważ będzie się rozszerzać podczas odkształcania.

Możesz uzyskać pożądany efekt bez maszyny - będzie to wymagało siły fizycznej i dużo czasu na pracę. Dla kogo ta opcja nie jest odpowiednia, bardziej wskazane jest podjęcie uniwersalnego projektu wyposażenia.

Dopuszcza się montaż maszyny do kucia drążków skrętnych własnymi rękami w dwóch wersjach: prostej i uniwersalnej. Ulepszoną metodą pracy z imadłem będzie prosty model, a na modelu uniwersalnym można dodatkowo wykonać takie elementy jak latarnia czy kosz.

Powiązany artykuł:

Kucie na zimno DIY jako osobna forma sztuki

Dobór narzędzi i materiałów do kucia. Wskazówki dla początkujących artystów metalowych. Opis procesu kucia, cechy i ostrzeżenia.

Główna siła robocza wymagana do odkształcenia materiału zostanie przejęta przez podporę, dlatego podstawa przyszłej maszyny musi być mocna. W tym celu nadaje się dwuteownik lub para spawanych ze sobą kanałów. Stabilność podstawy zapewnią nogi z podobnego profilu, przyspawane do całej konstrukcji. Następnie możesz przystąpić do wykonywania innych jednostek - konika i wrzeciona.

W każdym z węzłów samodzielnie wykonanej maszyny do kucia na zimno własnymi rękami, wkłady zaprojektowane do umieszczania w nich obrabianych przedmiotów muszą mieć mocne zaciski śrubowe (w celu bezpiecznego zamocowania). Ze względu na zmniejszenie długości obrabianego przedmiotu podczas skręcania konik zawsze się przesuwa. Dopuszcza się zbudowanie wrzeciennika z imadła, mocując je do podstawy śrubami o co najmniej standardowym rozmiarze M16. Na tej samej osi, co zespół zaciskowy, dla ruchomej części maszyny zamontowana jest tuleja, w której nawiercone są otwory na śruby zaciskowe.

Ruchoma część wrzeciona jest obracana za pomocą uchwytu składającego się z 4 dźwigni, które są dostatecznie długie, aby wchłonąć siłę przyłożoną do obrotu. Można dodać gumowe przelotki, aby chronić ręce przed poślizgnięciem.

Główną różnicą w montażu uniwersalnej domowej maszyny do kucia na zimno jest konstrukcja części ruchomej. Powinien zapewniać posuw ślimakowy przy produkcji latarni i koszy i być mocowany za pomocą zwykłego skręcania metalu. Dlatego część ruchoma dostarczana jest z zestawem dwóch wrzecion - gładkich i śrubowych. W tej konstrukcji głowica ślizgowa wymaga śruby blokującej do mocowania.

Pomocna rada! Jeśli konieczne jest wykonanie przedmiotu obrabianego, który nie jest skręcony na całej długości, ale tylko w niektórych obszarach, do konstrukcji maszyny dodawane są ograniczniki. Wykonane są jako konik - z zaciskami śrubowymi i przesuwnymi.

Praca na tokarce skrętnej jest fizycznie żmudna, trudno o wysokiej jakości produkty w dużych ilościach. Dlatego wprowadzenie do projektu napędu elektrycznego byłoby rozsądnym rozwiązaniem.

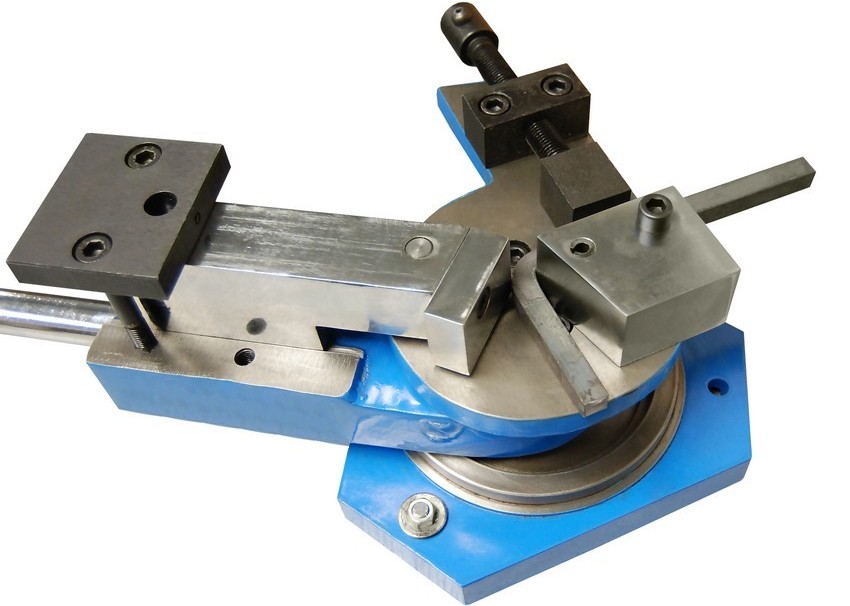

Jak zrobić maszynę do kucia na zimno Gnutik

Maszyna Gnutik jest monumentalna, masywna, prosta w konstrukcji i montażu, ale trudna w znalezieniu i dopasowaniu części. Jego celem jest zginanie obrabianego przedmiotu pod różnymi kątami, dzięki czemu siła działająca na wszystkie węzły będzie jednakowo duża, co oznacza, że wymagania dotyczące części montażowych są wysokie.

Podstawę maszyny stanowi gruba stalowa rama. Warto wziąć pod uwagę, że maszyna zostanie zamontowana na stole. Zwykle elementy złączne są przykręcane, na przykład, jak imadło. W środku ramy jest wykonana prowadnica, która będzie ruchoma. Jest napędzany mechanizmem mimośrodowym, który z kolei jest przymocowany do ramy podstawy. Dodatkowo zamontowane są trzy ograniczniki tworzące rodzaj „widelca” - to elementy robocze konstrukcji. W zależności od profilu gięcia zmieniane są: krążki okrągłe - do wykonywania fali, „młotek” - do formowania naroży.

Elementy robocze wykonane są wyłącznie ze stali konstrukcyjnej. Ich siłą jest niezawodność całego sprzętu. Przetwarzanie i dopasowywanie takich produktów wymaga wyłącznie profesjonalnego sprzętu. Dlatego, jeśli pojawią się trudności w zamówieniu, zakupie lub produkcji głównych jednostek, wskazane będzie zakupienie w sklepie maszyny do kucia na zimno gnutika. Jego koszt jest niski, ale może być dodatkowo przydatny do gięcia rur.

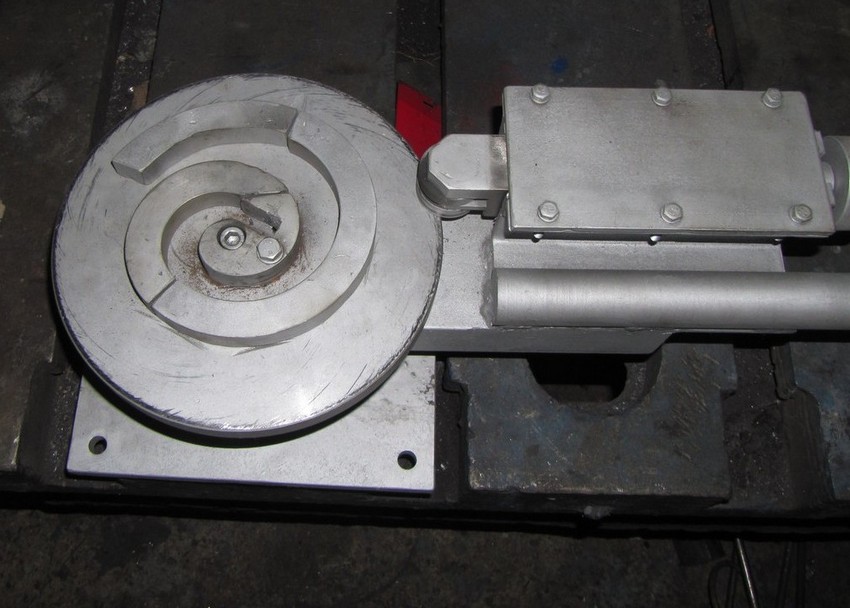

Zrób to sam ślimak do kucia na zimno: opcje projektowania

Algorytm montażu domowej maszyny do kucia na zimno własnymi rękami jest dość prosty i nieskomplikowany. Tylko podczas tworzenia ślimaka możliwe są trzy opcje pomysłu na projekt, a nawet wtedy bardzo przybliżone. Każdy rzemieślnik widzi wykonanie zawinięcia lub spirali, a także sekwencję gięcia przedmiotu obrabianego na swój sposób.

Jak każdy proces twórczy, wykonanie ślimaka do kucia na zimno własnymi rękami zaczyna się od podstaw - zaprojektowania kluczowych węzłów maszyny. W tym przypadku jest to rama, blat i wał główny z dźwignią obrotową.

Rama lub stolik na ślimak musi być metalowy. Drzewo jest całkowicie nieodpowiednie dla tej konstrukcji: długotrwałe i duże obciążenia zniszczą je w kilku zastosowaniach. Odpowiednim materiałem będą narożne grubościenne rury lub kanał. Do blatu potrzebny będzie również metal - arkusz o grubości co najmniej 4 mm: im grubszy, tym bardziej niezawodny. Wał i ramię to główny zespół, który spowoduje wygięcie metalowego przedmiotu obrabianego zgodnie z ustalonym wzorem. Dźwignia jest połączona z jednej strony z rolką, która zagina obrabiany przedmiot, az drugiej z wałem głównym.

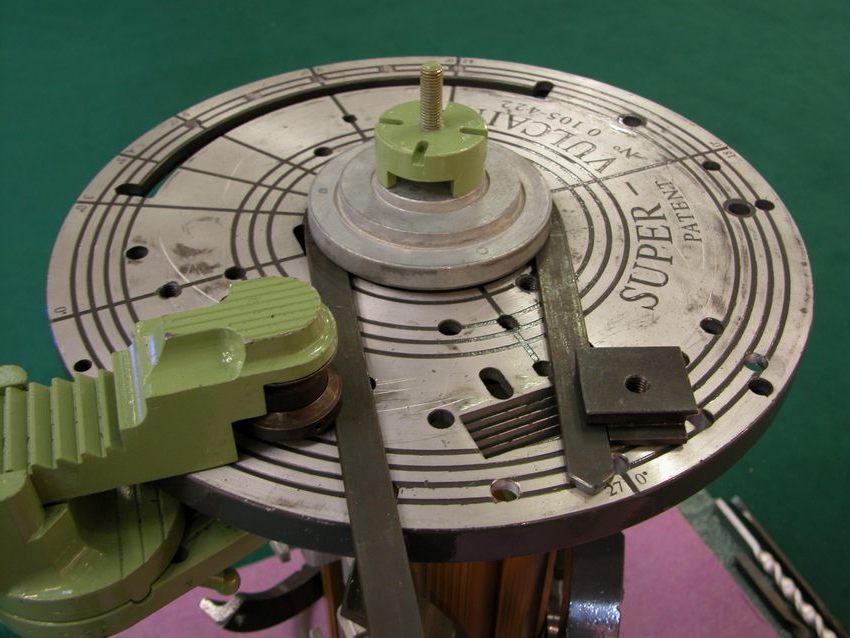

W zależności od rodzaju wykonania, ślimaki mają trzy opcje:

- monolityczny ze stałym wzorem gięcia;

- z wyjmowanymi projektami zagięć, które pozwalają wykonać inny rodzaj loków;

- ze składanymi zawijanymi konstrukcjami i obrotowym blatem do złożonych, precyzyjnych profili gięcia.

Rysunki ślimaka do kucia na zimno zrób to sam

Wielu rzemieślników, którzy po raz pierwszy podejmują się produkcji obrabiarek, zaniedbuje etap projektowania, buduje szablony „na oko” i zajmuje się rozwojem i modernizacją jednostek bezpośrednio w procesie montażu. Rysunek ślimaka do kucia na zimno własnymi rękami należy wykonać na etapie przygotowania. Pomoże to uniknąć subtelnych niuansów podczas montażu, a także znacznie skróci proces produkcji.

Nie ma potrzeby podążania za rysunkami wykonanymi przez innego mistrza. Dostępność materiałów do produkcji lub warunki montażu mogą się różnić i jest prawdopodobne, że wizja gotowej konstrukcji również może być inna.

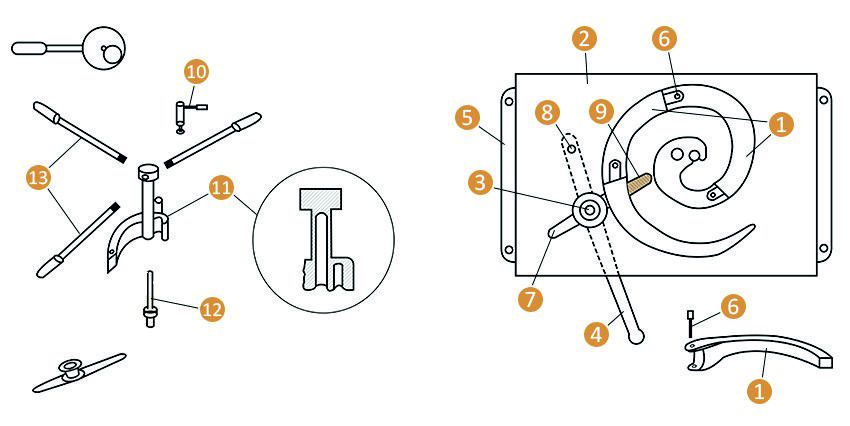

Jedna z opcji projektowych: 1 - udział ślimaka; 2 - podstawa maszyny; 3 - rolka dociskowa; 4 - dźwignia do sterowania rolką dociskową; 5 - mocowanie podstawy; 6 - sworzeń do mocowania lemiesza; 7 - rowek na rolkę dociskową; 8 - oś dźwigni sterującej; 9 - sprężyna dociskająca wałek; 10 - zacisk do przedmiotu obrabianego; 11 - wiodący udział ślimaka; 12 - oś główna; 13 - dźwignie

Schemat maszyny ślimakowej do obróbki produktów metodą kucia na zimno

Rysunek jest szczególnie ważny przy tworzeniu wzorów loków zrób to sam. Film przedstawiający sprzęt do kucia na zimno pomoże ci poprawnie obliczyć i zbudować proporcjonalną spiralę. Ten etap jest konieczny, aby loki wykonane na domowej maszynie miały estetyczny wygląd.

Pomocna rada! Szablony dla ślimaka budowane są według zasad matematycznych spiral, biorąc pod uwagę liczbę zwojów, ich gęstość, szerokość otworu na wyposażenie na maszynie oraz początkowy promień wejścia do loków.

Robienie ślimaka: jak zrobić maszynę własnymi rękami

Tokarka monolityczna to najprostsza konstrukcja spirali. Spiralny wzór jest nakładany bezpośrednio na blat. Następnie, zgodnie z rysunkiem, wycina się kilka kawałków grubego metalu. Są przyspawane do blatu, z zachowaniem naniesionych wcześniej oznaczeń. Praca na ślimaku tego typu przebiega powoli, ale maszyna umożliwia gięcie zarówno detali o symetrycznej średnicy, jak i listew metalowych, które układane są na płasko bez odkształceń pionowych.

Maszyna monolityczna może mieć alternatywną konstrukcję, gdy podstawa nie jest nieruchoma, ale obrotowa. Do danego obrotu i ułatwienia pracy fizycznej stosuje się ślimak.

Jak własnoręcznie ulepszyć maszynę do kucia ślimaków na zimno

Domowy ślimak nie musi zawierać tylko prostych elementów. Możesz od razu złożyć ulepszony model. Na przykład, co zrobić, jeśli loki są potrzebne w różnych kształtach i z różnymi wzorami spirali? Montaż oddzielnej maszyny dla każdej próbki byłby niepraktyczny. Dlatego zamiast ściśle zespawanego pojedynczego szablonu na blacie tworzy się szereg wymiennych opcji z różnymi wzorami. Wprowadzane są poprawki do projektu, które pozwalają na zmianę szablonu, stabilne zamocowanie, przy jednoczesnym zachowaniu ogólnej niezawodności maszyny.

Najbardziej profesjonalnym z modeli ślimaków jest maszyna, w której blat się obraca, a wzór zawijania składa się z kilku składanych segmentów. Należy zauważyć, że wszystkie sekcje są wykonane z dużą precyzją. Trudno to zrealizować w przydomowym warsztacie, dlatego produkcję jednostki zamawia się w warsztatach lub w fabryce. Krzywiznę szablonu zmienia się za pomocą śrub regulacyjnych, a na powierzchni blatu wykonuje się szereg otworów, które unieruchamiają segmenty szablonu w zadanym położeniu. W podobny sposób możesz zgiąć dowolny rodzaj loków.

Wykonanie maszyny do kucia na zimno własnymi rękami jest dość proste, której rysunek pomoże wykonać to zadanie, jeśli zrozumiesz zasadę jej działania i cechy konstrukcyjne. Jednocześnie ważne jest, aby wszystko dokładnie obliczyć i wykonać pomiary. Możliwe, że ktoś będzie mógł wymyślić własne nowe opcje lub ulepszyć istniejące modele.

Domowe maszyny do kucia metalu na zimno własnymi rękami: instrukcja wideo