Utrzymanie instrumentu w dobrym stanie to sprawa honoru każdego profesjonalnego i domowego rzemieślnika. W zastosowaniach związanych z cięciem doskonała funkcjonalność krawędzi ma kluczowe znaczenie. Ostrzałka do wierteł pozwala na utrzymanie jej w należytym stanie. Można go kupić w postaci gotowej lub zrobić samodzielnie. Jak to zrobić i co musisz o tym wiedzieć - w materiałach tego artykułu.

Ostrzałki do wierteł potrzebne do utrzymania narzędzia w dobrym stanie

Zadowolony [Hide]

- 1 Główne typy szlifierek fabrycznych do wiertarek

- 2 Wskazówki dotyczące tworzenia ostrzałek do wierteł DIY

- 3 Specyfika ostrzenia wierteł o różnych kształtach części tnącej

- 4 Stojak do ostrzenia wierteł: cechy konstrukcyjne

- 5 Domowe narzędzie do ostrzenia wierteł z nakrętki

- 6 Nasadka wiertarska do ostrzenia wierteł: podstawowe elementy

- 7 Mocowanie szlifierki: zalety i wady różnych opcji

- 8 Proste narzędzie do ostrzenia wierteł do zawiasów drzwiowych

- 9 Domowe urządzenie do ostrzenia wierteł spiralnych

- 10 Ostrzałka do wierteł: bezpieczne użytkowanie

Główne typy szlifierek fabrycznych do wiertarek

Każde narzędzie użyte w pracy wymaga wsparcia technicznego. To wymiana zużytych części, materiałów eksploatacyjnych, działania prewencyjne, przywrócenie funkcjonalności elementów. Dysze używane do wiercenia i cięcia wymagają naostrzenia, czyli należy wymienić ich część tnącą.

Ostrzałki do wierteł można podzielić na dwa rodzaje:

- z możliwością regulacji parametrów (kąt, średnica);

- z ustalonymi i stałymi wskaźnikami wymiarów.

Te pierwsze charakteryzują się wytrzymałością materiału do wykonania korpusu, jakim jest metal, stacjonarnym montażem (maszyna mocowana jest śrubami do powierzchni stołu warsztatowego) oraz szeroką funkcjonalnością: istnieje możliwość przywrócenia na nim ostrzy wierteł o różnych średnicach. Maszyny drugiego typu często mają korpus z tworzywa sztucznego, małą ściernicę i przyrząd z otworami odpowiadającymi określonej wielkości wierteł.

Przemysł produkuje ogromną różnorodność szlifierek. Należy zauważyć, że specyfika konstrukcji tych urządzeń jest dość zrozumiała dla wykwalifikowanych osób. Dlatego wiele osób woli używać domowych narzędzi do ostrzenia wierteł. Takie podejście ma kilka zalet:

- oszczędność kosztów;

- użycie nieodebranych elementów;

- możliwość realizacji osobistych umiejętności i zdobycia dodatkowego doświadczenia;

- stworzenie urządzenia do określonych celów i zadań.

Chodzi o produkcję narzędzi do ostrzenia własnymi rękami i ich użycie, które zostaną omówione w tym artykule.

Wskazówki dotyczące tworzenia ostrzałek do wierteł DIY

Warto zwrócić uwagę, że wiertła używane do obróbki drewna, plastiku, płyt kartonowo-gipsowych i innych materiałów o stosunkowo małej gęstości (z wyjątkiem twardych gatunków drzew: dębu, grabu, białej akacji itp.) Rzadko wymagają ostrzenia. Podobne narzędzie do metalu zachowuje się zupełnie inaczej. W tym przypadku odnowienie krawędzi skrawającej może być wymagane często, w zależności od intensywności pracy i właściwości obrabianego materiału.

Co dziwne, ale częściej to profesjonaliści wolą korzystać z własnych urządzeń. Ostrzenie wiertła do metalu własnymi rękami wymaga pewnych umiejętności zawodowych:

- rozwinięte oko;

- znajomość cech urządzeń elektrycznych;

- zrozumienie specyfiki obróbki metali określonych produktów.

Ręczne przetwarzanie jest nieefektywne, nawet przy wysokim poziomie profesjonalizmu, właśnie z tego powodu, że zajmuje dużo czasu. Zaimprowizowane urządzenie musi zostać zmechanizowane. Do jego produkcji konieczne jest wykonanie pewnych obliczeń, dobór silnika elektrycznego oraz dodatkowo wykonanie innych elementów konstrukcyjnych spełniających wymagania techniczne.

Aby otrzymać urządzenie o pożądanej funkcjonalności, należy najpierw uzupełnić rysunek. Obecnie istnieje sporo narzędzi do ostrzenia wierteł. Jeśli wystąpią trudności w zakresie projektowania, możesz zwrócić się do Internetu, w którym proponowanych jest wiele schematów domowych instalacji do mielenia.

Pomocna rada! Rysunek przyszłego urządzenia szlifierskiego powinien zawierać wymiary wszystkich elementów konstrukcyjnych, w tym łączników.

Specyfika ostrzenia wierteł o różnych kształtach części tnącej

Pierwszą oznaką konieczności ostrzenia wiertła jest charakterystyczny pisk na początku jego pracy. Tego wskaźnika nie można lekceważyć, ponieważ może mieć dalsze negatywne konsekwencje:

- krawędź wiertła zacznie się kruszyć;

- silnik będzie przeciążony;

- na obrabianej powierzchni pojawią się zadziory.

Kwestia prawidłowego naostrzenia wiertła zostanie rozważona na przykładzie wersji spiralnej. Metoda ostrzenia zależy od kształtu, jaki chcesz nadać części tnącej. Rodzaj ostrzenia może wyglądać następująco:

- jednopłaszczyznowy;

- dwupłaszczyznowy;

- cylindryczny;

- stożkowy.

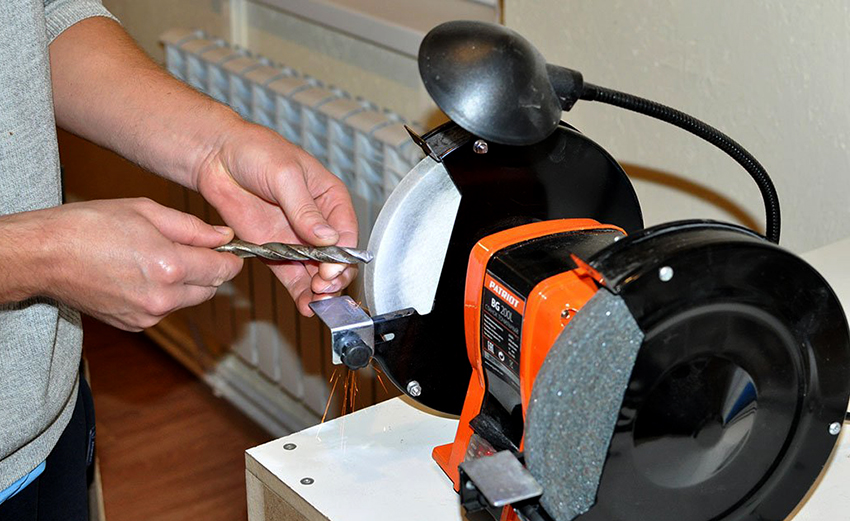

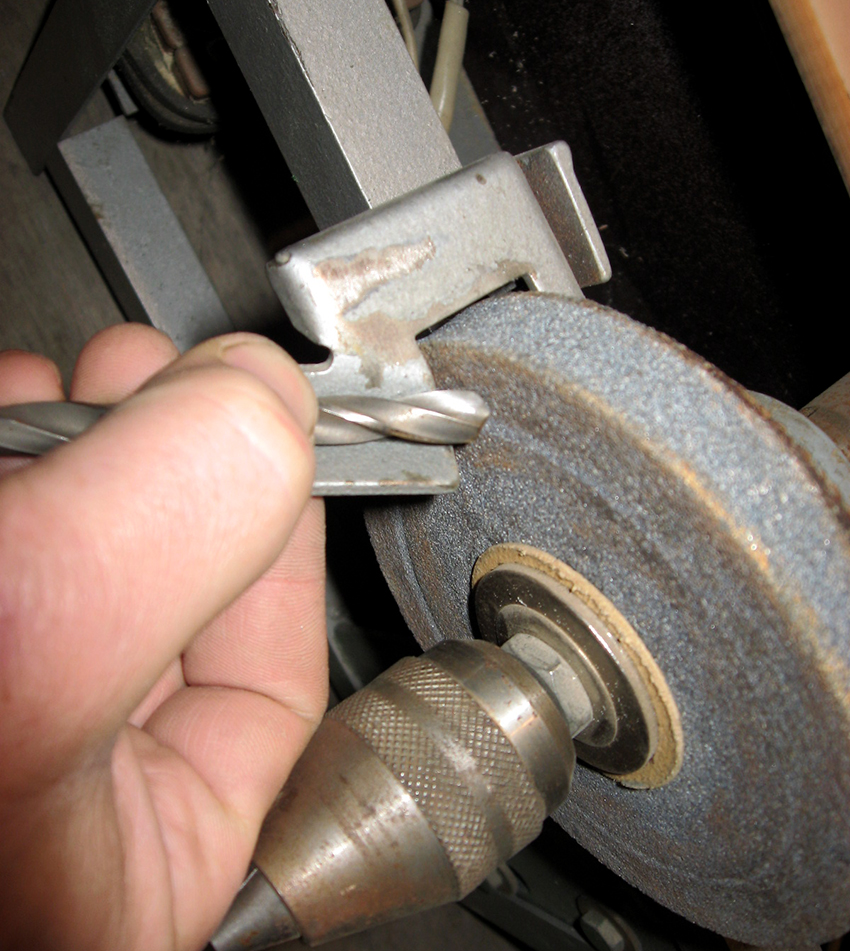

Podczas ostrzenia w jednej płaszczyźnie wiertło po prostu ustawia się równolegle do ściernicy, nie porusza się. W ten prosty sposób można ostrzyć wiertła do 3 mm. Ostrzenie dwupłaszczyznowe odbywa się w podobny sposób.

Ostrzenie stożkowe jest nieco trudniejsze. Wiertło należy chwytać obiema rękami: lewą ręką - bliżej stożkowej części roboczej, prawą - za chwyt. Konieczne jest dociśnięcie narzędzia do końcowej części ściernicy ostrzem tnącym i płaszczyzny tylnej. Poruszaj wiertłem prawą ręką. Ostrzenie cylindryczne odbywa się w podobny sposób.

Pomocna rada! Jeśli jest to pierwszy raz, przed ostrzeniem wierteł odpowiednich do danego zastosowania, lepiej wykonać obróbkę próbną na używanym narzędziu.

Jak prawidłowo naostrzyć wiertło: możliwe błędy i ich zapobieganie

Pomimo dużej ilości informacji na temat ostrzenia wierteł do metalu, nawet przy wystarczającej wiedzy teoretycznej, a czasem praktycznej, wielu popełnia szereg błędów. Nietrudno przewidzieć konsekwencje: podczas toczenia krawędź skrawająca kruszy się, narzędzie przegrzewa się, cięcie ma błędy wymiarowe, możliwe są nierówności i nierówności na obrabianych powierzchniach.

Typowe błędy w ostrzeniu wierteł obejmują następujące odchylenia od normy:

- Różne długości krawędzi tnących. Środek wiercenia jest odsunięty od osi narzędzia. Zaostrzone w ten sposób wiertło ulegnie biciu, niezwykle trudno będzie dostać się dokładnie w środek. Najczęściej takie wiertła pękają podczas pracy.

- Asymetria kątów z precyzyjnie wyrównanym środkiem. Po takiej obróbce narzędzie będzie miało tylko jedną krawędź roboczą. Wiertło się nagrzeje, a wykonany przez nie otwór uzyska średnicę większą niż średnica narzędzia.

Błędy podczas ostrzenia wierteł popełniają nie tylko początkujący, ale czasami nawet profesjonaliści

Wymienione powyżej błędy wynikają przede wszystkim z nieprawidłowo zaprojektowanego urządzenia szlifierskiego. I tu znowu warto wrócić do rysunków. Ostrzałka do wierteł zrób to sam powinna mieć funkcjonalny uchwyt kątowy do ostrzenia. Jego zastosowanie zapewni prawidłową obróbkę powierzchni cięcia.

Wskaźniki wielkości kątów ostrzenia wierteł do metalu

Niezależnie od urządzenia, na którym wykonywane jest ostrzenie, proces musi być kontrolowany. Pod tym względem najbardziej zaawansowane maszyny ze sterowaniem elektronicznym. Możliwość regulacji na urządzeniach elektromechanicznych pozwala również na wysoką jakość obróbki.

Bardzo ważnym wskaźnikiem jest wielkość kąta ostrzenia. Nie jest tak samo w przypadku różnych materiałów, ponieważ te ostatnie różnią się stopniem gęstości i specyficzną strukturą.

Tabela zawierająca informacje o prawidłowych kątach ostrzenia wierteł:

| Przetworzony materiał | Kąt ostrzenia |

| Stal, żeliwo, brąz węglikowy | 115-120° |

| Miękki brąz, stopy mosiądzu | 125-135° |

| Czerwona miedź | 125° |

| Aluminium i jego stopy miękkie | 135° |

| Granit, ceramika | 135° |

| Drewno dowolnego gatunku | 135° |

| Magnez i jego stopy | 85° |

| Alpaks | 90-100° |

| Plastik, tekstolit | 90-100° |

Wygodne jest kontrolowanie prawidłowego ostrzenia wierteł za pomocą szablonów.

Pomocna rada! Kupując lub wykonując samodzielnie urządzenia do ostrzenia wierteł, należy od razu zadbać o dostępność przykładowych szablonów. Leczenie powierzchni cięcia w odniesieniu do pamięci wzrokowej najprawdopodobniej nie przyniesie oczekiwanych rezultatów.

Stojak do ostrzenia wierteł: cechy konstrukcyjne

Regały, podobnie jak inne urządzenia do ostrzenia narzędzi wiertniczych, mogą być typu przemysłowego lub domowego. Przemysłowe wyróżniają się dużymi rozmiarami, rozbudowaną funkcjonalnością, która umożliwia obróbkę wierteł na różne sposoby. Gospodarstwa domowe są znacznie bardziej zwarte, ale mają mniej opcji.

Zwykle regały są wyposażone w szlifierki. Są przymocowane do łóżka za pomocą śrub i nakrętek. Ostrzone wiertło jest zamocowane w urządzeniu mocującym zębatkę.

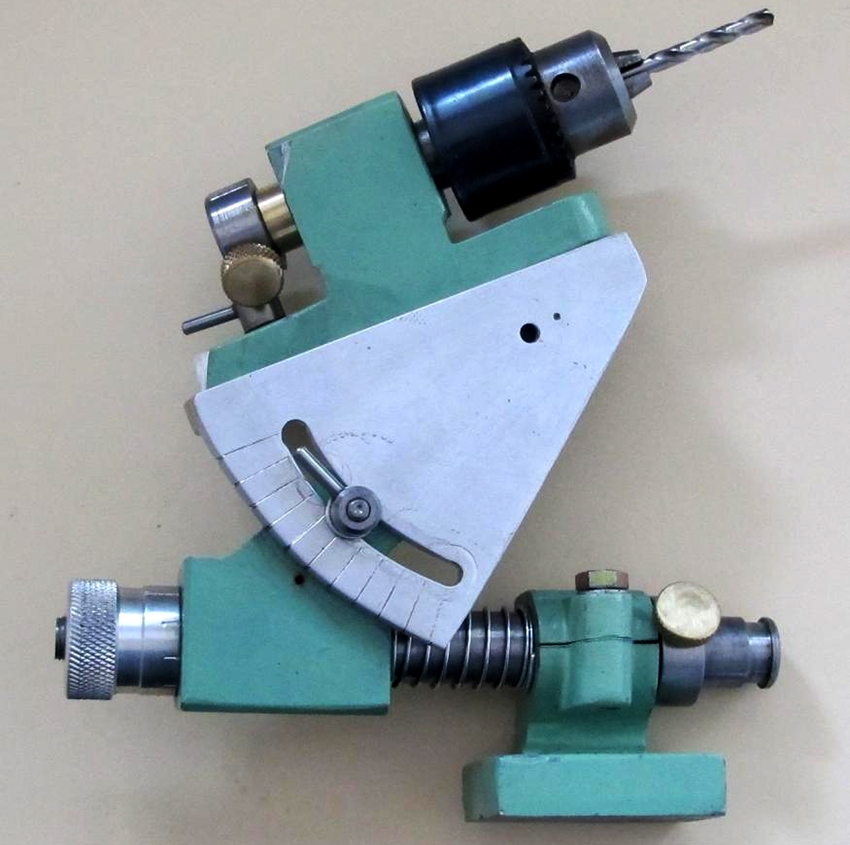

Główne elementy konstrukcyjne to:

- baza;

- pręt, do którego bezpośrednio mocowane jest wiertło za pomocą ruchomych i stacjonarnych urządzeń mocujących;

- nacisk;

- karetka i śruba regulacji posuwu;

- śruby i nakrętki zaciskowe.

Analogicznie do fabrycznej wersji regałów rzemieślnicy próbują wykonać podobne urządzenie do ostrzenia wierteł własnymi rękami. W takich przypadkach należy zwrócić szczególną uwagę na dwie jednostki strukturalne i ich funkcjonowanie:

- położenie wierteł ustawia się za pomocą osi i śruby regulacyjnej;

- wymagany kąt jest tworzony przez odpowiednie nachylone położenie podstawy.

Najtrudniejszym punktem samodzielnego montażu urządzenia jest zapewnienie dokładności obróbki. W produkowanych fabrycznie regałach funkcje te spełnia specjalna waga, która jest częścią konstrukcji. W projektach domowych najbardziej niezawodne będzie użycie szablonów.

Domowe narzędzie do ostrzenia wierteł z nakrętki

Jednym z najprostszych i najtańszych narzędzi do ostrzenia wierteł jest nakrętka. Algorytm wytwarzania może wyglądać następująco:

- Musisz wziąć dwie nakrętki o różnych rozmiarach. Na większym odmierz 9 mm z trzech stron jednej twarzy, narysuj markerem. Zrób to samo po przeciwnej stronie. Następnie zaciśnij nakrętkę w imadle i wytnij zaznaczone fragmenty.

- Następnie ułóż wiertło i upewnij się, że kąt ostrzenia narzędzia, który wynosi 120 °, i krawędzie nakrętki pokrywają się.

- Za pomocą spawania przyspawaj mniejszą nakrętkę do większej, mocując ją do karbowanej powierzchni.

- W mniejszą nakrętkę należy wkręcić śrubę, która zamocuje wiertło. Otrzymasz uchwyt kątowy do ostrzenia zrób to sam.

Przydatna rada! Wykonując urządzenie do ostrzenia wierteł z nakrętek, nie należy upraszczać konstrukcji, zastępując docisk śrubą, po prostu mocując ją ręcznie. To znacznie skomplikuje proces przetwarzania.

Włożone i zaciśnięte wiertło jest doprowadzane do szmergla i szlifowane. Nakrętki zachowują odpowiedni kąt i nie pozwalają na szlifowanie więcej niż to konieczne.

Istnieje wiele sceptycznych opinii na temat funkcjonowania tego urządzenia. Przede wszystkim istnieją obawy, że metal nakrętki od dotknięcia tarczy ściernej również ulegnie szlifowaniu i to dość intensywnie, ponieważ jest miękki. W rezultacie urządzenie nie wytrzyma długo.

Powiązany artykuł:

Ostrzałki do noży: łatwy i szybki sposób na ostrzenie ostrza

Główne typy i cechy urządzeń. Jakie materiały są używane do produkcji ostrzałek. Jak prawidłowo ostrzyć różne noże.

Nasadka wiertarska do ostrzenia wierteł: podstawowe elementy

Prawie wszystkie dostępne na rynku wiertła do toczenia mają taką samą konstrukcję. Jest to plastikowa obudowa, w której umieszczony jest element ostrzący o określonym kształcie, który umożliwia obróbkę powierzchni skrawającej narzędzia pod żądanym kątem. Urządzenie obraca się wraz z wiertłem. Połączenie z wałem odbywa się za pomocą specjalnego sprzęgła.

W pokrywie obudowy znajdują się otwory, w które wkładane są wiertła o odpowiednich średnicach. Otwory są wykonane tak, aby krawędź tnąca stykała się z ściernicą tylko w wymaganych miejscach. Brak takiej nasadki znacznie komplikuje proces ostrzenia, ponieważ wiertło musi być trzymane ręcznie.

Urządzeniem do wiertarki do ostrzenia jest plastikowa dysza, w której umieszczony jest element ostrzący i wiertło

W Internecie jest wiele filmów demonstracyjnych „Ostrzarki wierteł”. Przed użyciem zakupionego załącznika powinieneś zapoznać się z filmem z instrukcjami, pomoże to uniknąć błędów.

Analogicznie do fabrycznych najczęściej wykonuje się domowe urządzenia:

- korpus jest wykonany z metalu;

- uchwyt wiertarski i koło szmerglowe są połączone pierścieniem montażowym;

- element szmerglowy ma kształt stożka, który jest zwykle tworzony na tokarce;

- pokrywa z otworami o różnych średnicach może być wykonana z drewna, metalu, polimeru z dodatkami.

Najtrudniejszym krokiem przy wykonywaniu wiertła do samodzielnego wykonania jest wykonanie osłony.

Mocowanie szlifierki: zalety i wady różnych opcji

Jako elektronarzędzie, które z powodzeniem przystosowane jest do ostrzenia wierteł, szlifierką jest. Aplikacji jest bardzo dużo. Istnieją dwa główne sposoby:

- uchwyt wiertarski jest oddzielną konstrukcją;

- prowadnice i elementy mocujące są mocowane bezpośrednio do szlifierki.

Jeśli chodzi o pierwszą opcję, należy zauważyć dużą liczbę takich urządzeń do ostrzenia wierteł własnymi rękami. Filmy w Internecie zawierające instrukcje szczegółowo i w przystępny sposób przedstawiają proces produkcji.

Druga metoda jest mniej powszechna. Dlatego warto opowiedzieć o tym trochę więcej. Urządzenie mocowane jest do obudowy elektronarzędzia. Prowadnica wykonana jest z metalowego narożnika, położenie krawędzi spływu ustalane jest ręcznie. Urządzenie jako całość jest kompaktowe, składające się z dość przystępnych cenowo podzespołów.

Podobnie jak wiele domowych urządzeń, również to urządzenie było mocno krytykowane. Zauważono pracochłonną metodę produkcji. Istnieją obawy, że bez regulacji prędkości wiertło przegrzeje się podczas obróbki. Najostrzejsze uwagi dotyczą destrukcyjnego efektu ostrzenia bocznych części koła. Uszkodzenie warstwy zbrojenia może doprowadzić do rozsypania się dysku na oddzielne kawałki.

Ważny!Kierowanie pracującej szlifierki w kierunku użytkownika jest surowo zabronione przez przepisy bezpieczeństwa.

Proste narzędzie do ostrzenia wierteł do zawiasów drzwiowych

Szczególną popularność zyskał film pokazujący produkcję urządzenia do samodzielnego ostrzenia wierteł z zawiasów drzwi. Chociaż sam proces i wynik są przez wielu uważane za technicznie niedoskonałe, pomysł zasługuje na uwagę:

- Zawias drzwiczek jest skrócony, jedna część służy do mocowania do kajdanek, druga (odcinany element) umożliwia ustawienie wymaganego kąta zaostrzenia.

- Narożnik jest przyspawany do większej strony pętli, nacina się w nim nić, wkłada się śrubę - ta część konstrukcji przymocuje ją do kajdanek.

- Następnie narożnik jest odsłonięty i spawany, który stanie się przewodnikiem.

Konstrukcję uzupełnia kołek zabezpieczony przyspawaniem, nakrętka i podkładka. Nakrętka i podkładka pozwolą ci mocno ustawić wiertło tokarskie.

Główne skargi na to dość proste narzędzie do ostrzenia wierteł własnymi rękami są następujące:

- Siewnik jest podawany od góry do dołu. Dzięki temu tylna powierzchnia jest całkowicie płaska. Takie narzędzie przegrzeje się podczas pracy.

- Urządzenie służy wyłącznie do orientowania wiertła. Jakość ostrzenia jest wątpliwa.

Biorąc pod uwagę uwagi techniczne, ta metoda produkcji może zostać ulepszona. Urządzenie wykonane ze złomu może uzyskać lepszą funkcjonalność.

Domowe urządzenie do ostrzenia wierteł spiralnych

Tulei można użyć jako prostego narzędzia do ostrzenia wierteł spiralnych. Jego wymiary wewnętrzne muszą odpowiadać średnicy narzędzia.

Ważny! Wiertło zamontowane w tulei nie powinno się nawet lekko kołysać. Odchylenie od wymaganego kąta o 1 ° już prowadzi do słabej jakości ostrzenia.

Lepiej jest od razu przygotować różne rury miedziane lub aluminiowe, których średnice będą odpowiadały wymiarom wierteł dostępnych w domowym warsztacie. Prowadnice do obracania narzędzia można wykonać i znacznie łatwiej - z drewnianego bloku. Takie urządzenie było używane w ubiegłym wieku. Z pewnym udoskonaleniem można go nadal stosować. Otwory w drewnie należy wykonać pod pewnym kątem, aby wiertło w nich zamontowane zajęło odpowiednią pozycję do prawidłowego naostrzenia.

Samodzielne urządzenie do ostrzenia wierteł własnymi rękami musi mieć złotą rączkę:

- zapewnia prawidłowe ustawienie wiertła względem ściernicy;

- służy jako ogranicznik dla obrabianego narzędzia.

Podczas montażu ostrzarki należy zwrócić wystarczającą uwagę na dobór ściernicy. Większość wierteł jest wykonana ze stali szybkotnącej. Jako ścierniwo najbardziej odpowiednie są tarcze z węglika krzemu (oznaczone 64C) o uziarnieniu 8H-16H. Takie kamienie ostrzące mogą się bardzo nagrzewać, więc kontakt ostrzałki z wiertłem nie powinien być długi.

Ostrzałka do wierteł: bezpieczne użytkowanie

Praca z dowolnym elektronarzędziem wymaga ścisłego przestrzegania pewnych zasad bezpiecznego użytkowania. Przy produkcji domowych narzędzi do ostrzenia wierteł wielu zaniedbuje wyposażenie konstrukcji w elementy ochronne. Jest to całkowicie niedopuszczalne, ponieważ stopień obrażeń podczas korzystania z tych urządzeń może być znaczny.

Główne wymagania bezpieczeństwa obejmują:

- Pracuj w ubraniu z rękawami zapinanymi na guziki, w wygodnych butach mocowanych na nogawkach, w rękawiczkach.

- Toczenie należy wykonywać w specjalnych okularach ochronnych.

- Dozwolone jest używanie szlifierek wyłącznie z metalowymi osłonami.

- Stosowanie do chłodzenia wody wymaga zabezpieczenia silnika przed rozlaniem cieczy.

- Przed włączeniem urządzenia należy sprawdzić wytrzymałość istniejących połączeń. Źle zamocowane części mogą latać w różnych kierunkach.

- Ostrzenie wierteł własnymi rękami powinno odbywać się na maszynach z uziemieniem, co wykluczy możliwość porażenia prądem. Małe urządzenie można uziemić za pomocą wtyczki lub oddzielnego przewodu.

- Młynek należy ustawić na wygodnym dla użytkownika poziomie. Konieczność sięgania lub schylania się przyczyni się do fizycznego przeciążenia, które może wpłynąć na poprawność i dokładność wykonywanych ruchów.

- Miejsce montażu szlifierki musi być dobrze oświetlone. Brak światła może negatywnie wpłynąć na proces monitorowania pracy urządzenia.

W Internecie jest sporo pomysłów na wykonanie narzędzi do ostrzenia wierteł zrób to sam. Nie zawsze wykonuj dokładne kopie urządzeń. Konieczne jest zrozumienie podstawowej zasady działania mechanizmu i uwzględnienie ewentualnych problemów i konsekwencji niedokładności technicznych. Każde urządzenie można ulepszyć. Mając przed sobą gotowe rozwiązania, jest to znacznie łatwiejsze do zrobienia.