Posadzka betonowa to najpopularniejsza opcja do aranżacji budynków mieszkalnych i przemysłowych. Z biegiem czasu materiał traci swoją wytrzymałość pod ciągłym naprężeniem. Na powierzchni tworzą się pęknięcia i zagłębienia deformacyjne. Aby zabezpieczyć podłoże przed uszkodzeniem i przedłużyć jego żywotność stosuje się impregnaty lub wylewki do podłóg betonowych. Możesz dowiedzieć się o cechach, rodzajach i metodach stosowania kompozycji z artykułu.

Zwiększenie wytrzymałości powłoki i uczynienie jej odporną na działanie agresywnych czynników zewnętrznych pozwoli na wykonanie posadzki betonowej

Zadowolony [Hide]

- 1 Czym są posadzki betonowe z utwardzoną warstwą wierzchnią?

- 2 Odmiany impregnatu do posadzek betonowych

- 3 Charakterystyka impregnatów polimerowych do posadzek betonowych

- 4 Technologia impregnacji podłoża betonowego

- 5 Posypka: To nowoczesny sposób na wzmocnienie betonowej podstawy

- 6 Charakterystyczne zalety wylewki betonowej

- 7 Obszary zastosowania nawierzchni

- 8 Technologia posadzek

- 9 Cechy układania wylewki na posadzkach betonowych

- 10 Jak wykonać posadzkę betonową z utwardzaczem: sucha metoda nakładania kompozycji

Czym są posadzki betonowe z utwardzoną warstwą wierzchnią?

Jastrych betonowy znajduje szerokie zastosowanie w różnych obiektach. Wynika to z wysokich walorów techniczno-użytkowych powłoki, która charakteryzuje się prostą technologią montażu, niezawodnością, trwałością i przystępną ceną. Jednak podłoga stale podlega różnym obciążeniom, które przyczyniają się do niszczenia betonu. W jego strukturę wnika nie tylko wilgoć, ale także chemikalia, które wypłukują powłokę.

Aby zwiększyć wytrzymałość podłogi i przedłużyć okres jej eksploatacji, istnieją specjalne środki w postaci impregnatów i nawierzchni. Utwardzacze te wnikają w porowatą strukturę betonu, blokując pory. Ta ochrona zwiększa wytrzymałość i trwałość powłoki, która może wytrzymać bardziej intensywny stres i stres. Jednocześnie posadzka betonowa jest uszczelniona, dzięki czemu wilgoć i pierwiastki chemiczne nie mogą wniknąć w jej grubość.

Stopniowemu niszczeniu nawierzchni betonowej towarzyszy tworzenie się drobnych cząstek. Utwardzacz przyczynia się do niezawodnego odpylenia powierzchni. Sole w swoim składzie wiążą się ze sobą, blokując drogi powstawania i usuwania pyłu. Odkurzanie powierzchni nadaje jej właściwości higieniczne, co jest szczególnie ważne w przypadku placówek dziecięcych i medycznych.

Posadzki betonowe ze wzmocnioną warstwą wierzchnią, którą tworzy impregnacja lub wylewka, mają estetyczny wygląd.Osiąga się to dzięki płaskiej i gładkiej powierzchni, którą można zabarwić na dowolny kolor. Taką betonową podłogę możesz zastosować w prywatnym domu, warsztacie produkcyjnym lub w miejscu publicznym.

Ważny! Aby zapewnić niezawodną ochronę posadzek betonowych za pomocą impregnatów i nawierzchni, ważne jest ścisłe przestrzeganie technologii nanoszenia utwardzacza na powierzchnię.

Odmiany impregnatu do posadzek betonowych

Impregnat do podłoża betonowego to płynna kompozycja na bazie organicznej lub nieorganicznej. Ta ostatnia opcja jest używana głównie. Takie impregnaty mineralne zawierają związki potasu i sodu, które wnikają głęboko w strukturę betonu, powodując reakcje chemiczne w jego górnej warstwie. Przyczynia się to do neutralizacji wolnych składników z wytworzeniem dodatkowych krystalicznych nierozpuszczalnych wiązań szklistych, co zapewnia utwardzenie powierzchni.

Nowoczesne impregnaty mineralne do posadzki betonowe do kontroli zapylenia a wzmocnienia na bazie polikrzemianu litu. Wnikają w najmniejsze pory. Okres procesów chemicznych wynosi 10-12 dni. Wystarczy raz obrobić powierzchnię bez pocierania i mycia podłogi.

Organiczne impregnaty wzmacniające i odpylające do posadzek betonowych to akryl, poliuretan i epoksyd. Pierwsza opcja, na bazie wody, jest zalecana do podłoży, które nie przyjmują dużych obciążeń, a także do jastrychów przeznaczonych na podłogi. Kompozycję można stosować do betonów w klasie nie niższej niż 200. Powierzchnia betonu zaimpregnowana akrylem będzie miała właściwości hydrofobowe. Jest w stanie wytrzymać wysoką wilgotność, zapewniając wysoką higienę.

Mieszanka zawiera wiele różnych składników, wśród których znajdują się plastyfikatory, utrwalacze, barwniki

Charakterystyka impregnatów polimerowych do posadzek betonowych

Impregnaty epoksydowe do podłóg betonowych są najbardziej niezawodne i trwałe. Reprezentują je dwuskładnikowe wodne kompozycje na bazie żywic epoksydowych. Takie impregnaty zaleca się stosować w sklepach spożywczych, chłodniach i zamrażarkach oraz placówkach medycznych. Główną wadą preparatów jest ich wysoki koszt.

Najpopularniejszy jest impregnat wzmacniający do posadzek betonowych „Epoxol”, który może być stosowany w pomieszczeniach mieszkalnych, użyteczności publicznej, przemysłowych i magazynowych. Utwardzacz zawiera rozpuszczalniki organiczne, żywicę modyfikowaną krzemoorganicznie oraz dodatki funkcjonalne.

Najbardziej rozpowszechniona jest impregnacja poliuretanem. Nadaje bazie dodatkowe właściwości hydrofobowe, jest bardziej wszechstronna i trwała. Ta kompozycja może być stosowana do betonu niskiej jakości. Po nałożeniu posadzka zamienia się w polimer betonu, który charakteryzuje się odpornością na uderzenia, pyłoszczelnością i wilgocią. Główną wadą jest silny zapach, który ulatnia się po zakończeniu procesu polimeryzacji.

Ważny! Najbardziej uzasadnione jest zastosowanie impregnatu na bazie poliuretanu do posadzek betonowych w garażu.

Najpopularniejszym składem jest Protexil. Impregnat do posadzek betonowych i betonowych jest specjalnie przeznaczony do posadzek przemysłowych, które są narażone na poważny transport, obciążenia mechaniczne i znajdują się pod wpływem agresywnego środowiska. Kompozycję można stosować zarówno do nowych, jak i starych podłóg.

Technologia impregnacji podłoża betonowego

Pierwszym krokiem jest przygotowanie podłoża przed nałożeniem impregnatu poliuretanowego lub epoksydowego na betonową posadzkę. Proces odbywa się za pomocą szlifierki, która usuwa wierzchnią luźną warstwę, mleczko cementowe, ślady olejów i brudu. Procedura jest konieczna, aby otworzyć pory betonu i zapewnić penetrację kompozycji w głąb materiału.

W zależności od rodzaju impregnacji kompozycja wnika w beton na 2-8 mm, kilkakrotnie zwiększając swoją markową wytrzymałość.

Do nanoszenia impregnacji użyj pędzla, wałka lub natrysku powietrznego. Kompozycję wylewa się pasami na przygotowaną powierzchnię i rozprowadza za pomocą pędzla, ściągaczki lub syntetycznego winterizera z długą drzemką. Impregnacja powinna równomiernie zajmować całą powierzchnię, wykluczając tworzenie się kałuż i miejsc, w których kompozycja szybko wchłania się w beton.

Warstwa wierzchnia jest nakładana jako warstwa wierzchnia na gotowy beton, tworząc w ten sposób niezawodną ochronę powierzchni

Technologia nakładania związków organicznych jest nieco inna. Taką impregnację posadzki betonowej z pyłu nakłada się w kilku warstwach. Pierwsza powinna trwać 40-60 minut. Następnie nakłada się drugą warstwę, po 20 minutach cały nadmiar kompozycji należy usunąć za pomocą ściągaczki lub szmatki.

Polewa: to nowoczesny sposób wzmocnienia podłoża betonowego

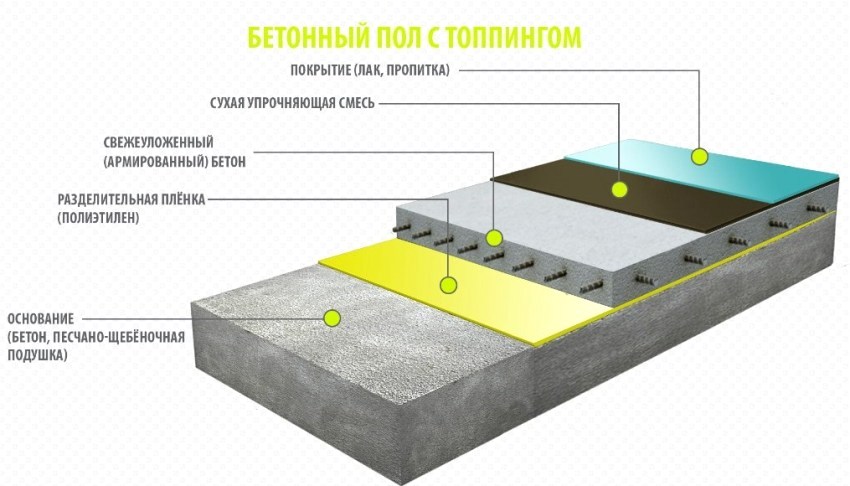

Topping - co to jest? Pierwszym krokiem jest poznanie tej powłoki ochronnej. Ten utwardzacz do betonu jest reprezentowany przez trwałą powierzchnię zewnętrzną, która zawiera cement, dodatki plastyfikujące, utrwalacze i barwniki. Pierwszy element działa jako łącznik między agregatami, zapobiegając rozwarstwianiu się materiału.

Pozostałe składniki nadają powłoce trwałość, odporność na uderzenia, pęknięcia, odporność na agresywne środowisko chemiczne, mrozoodporność, właściwości higieniczne, odblaskowe, antystatyczne i dekoracyjne.

Topping jest dostępny w stanie płynnym i suchym. Pierwsza opcja obejmuje związki nieorganiczne, które dobrze rozpuszczają się w wodzie. Podczas nakładania mieszanki na wykładzinę podłogową masa wnika w pory betonu, tworząc trwałe uszczelnienia odporne na wilgoć. Suchy topping ma stan sypki. W postaci drobnych okruchów kompozycja rozpada się na powierzchnię, po czym następuje ubijanie i mielenie. Ta opcja ma niższy koszt.

Ważny! Stosowanie suchego materiału wiąże się z tworzeniem szwów na powierzchni.

Charakterystyczne zalety wylewki betonowej

Ta metoda wzmocnienia betonowej podstawy została zastąpiona żelazo, gdy podczas budowy posadzek betonowych cienką warstwą rozsypano suchy cement, a następnie wykonano fugowanie. Warstwa nawierzchniowa w postaci suchej lub płynnej mieszanki nakładana jest na świeży lub utwardzony jastrych, poddawany dalszej obróbce na szlifierkach. Dzięki specjalnym dodatkom powierzchnia ma ulepszoną strukturę, a drobnoziarnisty wypełniacz nadaje jej teksturę.

Ten rodzaj powłoki ochronnej nie przepuszcza wilgoci. Topping wnika głęboko w porowatą strukturę betonu, uszczelniając jego pory. Powierzchnia nie wymaga specjalnej konserwacji. Dzięki wylewce wydłuża się żywotność posadzki betonowej. Ten utwardzacz charakteryzuje się również akceptowalnym kosztem. Ponadto przy układaniu posadzki betonowej można zastosować cement o niskich gatunkach, co kompensuje super mocna warstwa ochronna.

Powłoka nawierzchniowa wykazuje zwiększoną wrażliwość na niektóre składniki chemiczne, co przyczynia się do pogorszenia właściwości powierzchni. Takiej podłogi nie można naprawić. W razie potrzeby powierzchnia jest demontowana i układana jest nowa podstawa.Należy jednak mieć na uwadze, że okres użytkowania podłogi to co najmniej 15 lat, przez co zachowa ona swoje walory użytkowe i dekoracyjne.

Obszary zastosowania nawierzchni

Ta technologia wzmacniania podłoża betonowego znajduje zastosowanie w magazynach, warsztatach przemysłowych i produkcyjnych. Ze względu na swoją higienę takie podłogi są niezastąpione w przemyśle spożywczym. Posadzki betonowe z posadzką ze względu na swoją mrozoodporność są najlepszym rozwiązaniem do lodówek i zamrażarek. Obecność właściwości odblaskowych zapewnia zapotrzebowanie na utwardzacz przy obiektach o podwyższonej temperaturze.

Wysoka odporność na ścieranie sprawia, że powłoka ochronna jest niezbędna w miejscach o zwiększonych wibracjach i obciążeniach mechanicznych, takich jak parkingi, centra handlowo-rozrywkowe, placówki medyczne, kulturalne i edukacyjne, ciągi piesze o dużym natężeniu ruchu. Taka posadzka przemysłowa znajduje szerokie zastosowanie w salonach samochodowych, garażach, hangarach, garażach, gdzie wierzchnia powłoka betonowa ma ciągły kontakt z benzyną i olejem napędowym, lekko zasadowymi cieczami i olejami mineralnymi.

Ważny! Topping nie może być stosowany w pomieszczeniach, w których powszechnie stosuje się kwasy i zasady, w przypadku których dopuszczalne są specjalne impregnaty.

Topping pomaga wydłużyć żywotność podłóg siłowni, boisk sportowych i basenów. Powłoka jest dziś szeroko stosowana w obiektach cywilnych, co wiąże się z niewymagającą pielęgnacją, trwałością i dekoracyjną powierzchnią przy stosowaniu barwników.

Posadzka betonowa: odmiany utwardzaczy

Istnieją trzy rodzaje utwardzaczy do betonu: kwarcowe, korundowe i metalizowane. Pierwsza opcja jest najpopularniejsza i najbardziej pożądana. Ma również najbardziej przystępny koszt. Głównym wypełniaczem mieszanki jest perlit, który można łączyć z pigmentami barwiącymi. Cecha ta pozytywnie wpływa na właściwości techniczno-użytkowe nawierzchni, zmieniając jej wygląd.

Topienie kwarcowe to najlepsza opcja dla podłoży podlegających umiarkowanemu obciążeniu, co jest typowe dla magazynów, centrów rozrywkowych i handlowych, placówek edukacyjnych. Takie utwardzacze są również szeroko stosowane przy budowie budynków mieszkalnych.

Ważny! Pokrycie kwarcowe pomaga zwiększyć wytrzymałość betonu o 1,5 raza.

Szpachlówka korundowa jest wybierana do obiektów, w których podłoga jest narażona na duże obciążenia

W polewach korundowych wióry korundowe działają jak wypełniacz. Ten dodatek mineralny charakteryzuje się wysoką wytrzymałością, zwiększoną odpornością na zużycie i ścieranie. Utwardzacz dwukrotnie zwiększa wytrzymałość betonu.

Powiązany artykuł:

Układanie laminatu na posadzce betonowej z podłożem: pełna technologia nakładania powłoki

Szczegółowy opis prac przygotowawczych, cechy technologiczne. Montaż ogrzewania podłogowego pod podłogą laminowaną.

Posypki korundowe stosuje się w obiektach z dużym i ciężkim sprzętem, a także w miejscach o dużym natężeniu ruchu ludzi i pojazdów. Takie środowisko jest typowe dla pomieszczeń magazynowych, siłowni, obiektów specjalnego przeznaczenia i terenów.

Ważny! Warstwa korundowa nadaje wykończonej powierzchni przyjemne matowe wykończenie.

Głównym wypełniaczem posypek metalizowanych, których cena jest najwyższa wśród analogów, są wióry metalowe. Takie mieszanki zawierają w swoim składzie zaprawę betonową.Dzięki swoim komponentom nawierzchnia metalizowana uważana jest za najbardziej niezawodne wzmocnienie podłogi, co 2,5-krotnie zwiększa jej wytrzymałość.

Takie zwieńczenie stosuje się w przypadku obiektów narażonych na nadmierne obciążenia, gdzie zainstalowane są masywne urządzenia, ciężki sprzęt przemieszcza się codziennie, który charakteryzuje się zwiększonymi wibracjami.

Przy budowie budynków mieszkalnych taka kompozycja jest niepraktyczna w użyciu ze względu na wysoki koszt i dość skomplikowaną technologię aplikacji.

Technologia posadzek

Istnieje kilka technologii wykończenia podłóg. Metoda DTW polega na nałożeniu suchego utwardzacza na mokre podłoże betonowe, które można spryskać ręcznie lub przy użyciu specjalnych wózków. Takie mechanizmy zapewniają równomierne pokrycie dużej powierzchni proszkiem. Podłoże betonowe wysycha i przylega wraz z wylewką, co gwarantuje wysoką przyczepność.

Po całkowitym wyschnięciu powierzchni zaabsorbowaną mieszaninę przeciera się specjalną szlifierką. Taka powłoka wyróżnia się niezawodnością, wytrzymałością, odpornością na różne niekorzystne czynniki i trwałością.

Technologia WTW polega na aplikacji wylewki w płynie bezpośrednio po ułożeniu posadzki betonowej. Ta opcja układania utwardzacza jest stosowana od niedawna i nie cieszy się jeszcze popularnością, ponieważ proces aplikacji jest dość skomplikowany, pracochłonny i kosztowny. Jednak taka powłoka charakteryzuje się maksymalną trwałością i wysokim efektem dekoracyjnym. Powierzchnia jest idealnie płaska, gładka, równomiernie zabarwiona i piękna.

Metoda WTD polega na zastosowaniu suchej nawierzchni, którą układa się na mokrym lub suchym jastrychu. Ostatnim etapem pracy jest dokładne szpachlowanie powierzchni.

Istnieje możliwość wolumetrycznego nakładania nawierzchni, która zapewnia utwardzenie powierzchni betonu na całej grubości. Na etapie wylewania posadzek betonowych do roztworu roboczego dodaje się specjalny plastyfikator, dzięki czemu zwiększa się wydajność powierzchni.

Ważny! Wolumetryczna metoda nakładania nawierzchni zakłada użycie betonu cementowego na wylewkę nie mniejszą niż 350 na betonową podstawę.

Cechy układania wylewki na posadzkach betonowych

Bez wątpienia brana jest pod uwagę grubość wylewanego jastrychu. Jeśli zostanie postawiony na starej betonowej podstawie, jej wysokość powinna wynosić do 70 mm. Jeśli warstwa wierzchnia zostanie nałożona na świeże podłoże, grubość jastrychu osiągnie około 120 mm.

Ważny! Poziom spadków powierzchni powinien wynosić 4-5 cm.

Prace wykończeniowe DIY wykonuje się w temperaturze otoczenia co najmniej + 10 ° С. Jeśli pogoda jest chłodniejsza, warto zorganizować dodatkowe ogrzewanie pomieszczenia.

Topping to złożona technologia obróbki powierzchni betonu, dlatego aby uzyskać dobry wynik, proces musi przebiegać w ściśle określonej kolejności. Utwardzacze do betonu występują w dwóch stanach - płynnym i suchym. Każda opcja charakteryzuje się indywidualną technologią nakładania kompozycji.

Gnojowicę można nakładać zarówno na stare podłoże, jak i na świeżo ułożony jastrych. Efekt będzie taki sam. Proces przebiega w następującej kolejności.

Pierwszym krokiem jest przygotowanie betonowej podstawy. Starą powłokę dokładnie oczyszcza się z brudu, gruzu i kurzu. W przypadku pęknięć i wybojów należy je wypełnić zaprawą naprawczą z cementu lub betonu. Świeży jastrych należy przeszlifować.

Płynną nawierzchnię nakładamy wałkiem lub natryskiem na przygotowane podłoże. Konieczne jest uważne monitorowanie wchłaniania kompozycji, która zależy od jakości powierzchni betonu. Jeśli proces przebiega szybko, ponownie nakłada się polewę. Grubość powłoki wynosi 2-3 mm. Zużycie mieszanki sięga 4-5 l / m².

Płynna posypka charakteryzuje się uniwersalnością i dużą szybkością wiązania. Jednak taka kompozycja ma wyższy koszt w porównaniu z suchą mieszanką.

Jak zrobić betonową podłogę z utwardzaczem: sucha metoda nakładania kompozycji

Suche preparaty można kupić w workach 25 i 50 kg. Mieszankę nakłada się na świeży jastrych betonowy 6-7 godzin po jego ułożeniu, jeśli powierzchnia jest w stanie pozostawić na niej płytkie odciski.

Przydatna rada! Do układania topów na dużych powierzchniach niepraktyczne i nieskuteczne jest stosowanie metody ręcznej; w tym celu stosuje się specjalne szlifierki wyposażone w duży dysk roboczy.

Prace wykończeniowe na sucho przeprowadza się w następującej kolejności.

W pierwszym etapie posadzka przemysłowa jest zacierana za pomocą szlifierki. Zabieg przeprowadza się w celu wyrównania powierzchni aż do całkowitego związania. Za pomocą wózka do posypywania 65% całkowitej ilości mieszanki jest równomiernie rozprowadzane na betonowej podstawie od okien w kierunku wyjścia. Proszek natychmiast zaczyna wchłaniać wilgoć. Następuje reakcja krystalizacji kompozycji, której towarzyszy stopniowe ciemnienie kompozycji.

Gdy powierzchnia jest równomiernie ciemna, czas fugować maszyną. Proces ten jest niezbędny do wyrównania podłoża i wypełnienia posadzki przemysłowej warstwą wierzchnią. Po zakończeniu procesu wcierania mieszanki należy zaczekać, aż powierzchnia się złapie. Wskazuje na to nadruk o głębokości 1 mm.

Ponadto pozostała mieszanina jest równomiernie rozprowadzana na powierzchni. Po 24-48 godzinach utwardzoną podstawę należy oczyścić nożami ostrzowymi. Proces przebiega w 2-3 etapach, aż do uzyskania lustrzanej powierzchni.

Ważny! Średnie zużycie polewy wynosi 4,5-5 kg / m².

Gotowe podłoże pokryte jest utwardzaniem - roztworem, który tworzy cienką warstwę, która zapobiega parowaniu wilgoci z betonu podczas hydratacji powierzchni. Utwardzanie można nanosić natryskiem lub wałkiem. Na koniec należy wyciąć dylatacje. Zapobiegną pękaniu powierzchni betonu podczas twardnienia i skurczu podłoża, które po 28 dniach zostaną całkowicie wykończone. Szwy należy wypełnić szczeliwem.

Gdy posadzki betonowe są stosowane jako kompletna powłoka, zaleca się wzmocnienie podłoża za pomocą impregnatów lub materiałów nawierzchniowych. Takie kompozycje zwiększają właściwości wytrzymałościowe powierzchni, zapewniając odporność na uderzenia, odporność na zużycie, odporność na naprężenia, wilgoć i chemikalia oraz trwałość podłogi.