Szlifierka kątowa to wszechstronne narzędzie, które może być wykorzystywane do przeprowadzania różnorodnych procesów technologicznych związanych z cięciem, czyszczeniem, szlifowaniem, szczotkowaniem i polerowaniem detali oraz powierzchni wykonanych z różnych materiałów. W tym celu stosuje się tarcze do młynka. Zdejmowane dysze prezentowane są w dużym asortymencie, różnią się przeznaczeniem, kształtem, rozmiarem i materiałem wykonania.

Tarcze szlifierskie prezentowane są w szerokiej gamie, różnią się przeznaczeniem, rozmiarem, kształtem i materiałem wykonania

Zadowolony [Hide]

- 1 Odmiany tarcz i nasadek do szlifierki wg charakteru pracy

- 2 Tarcze szlifierskie: charakterystyka ściernicy

- 3 Charakterystyka diamentowej tarczy tnącej do szlifierki

- 4 Charakterystyka tarcz szlifierskich do szlifierki

- 5 Typowe rozmiary dysków i oznaczenie produktu

- 6 Materiał do wykonywania tarcz do szlifierek do metalu, drewna i kamienia

- 7 Jak prawidłowo zainstalować tarczę na szlifierce

- 8 Co zrobić, jeśli kołnierz ciśnieniowy jest zablokowany

Odmiany tarcz i nasadek do szlifierki wg charakteru pracy

W zależności od rodzaju wykonywanej pracy ściernice do szlifierki to cięcie, piłowanie, obróbka zgrubna, zdzieranie, listkowanie, polerowanie, a także tarcze do cięcia szwów.

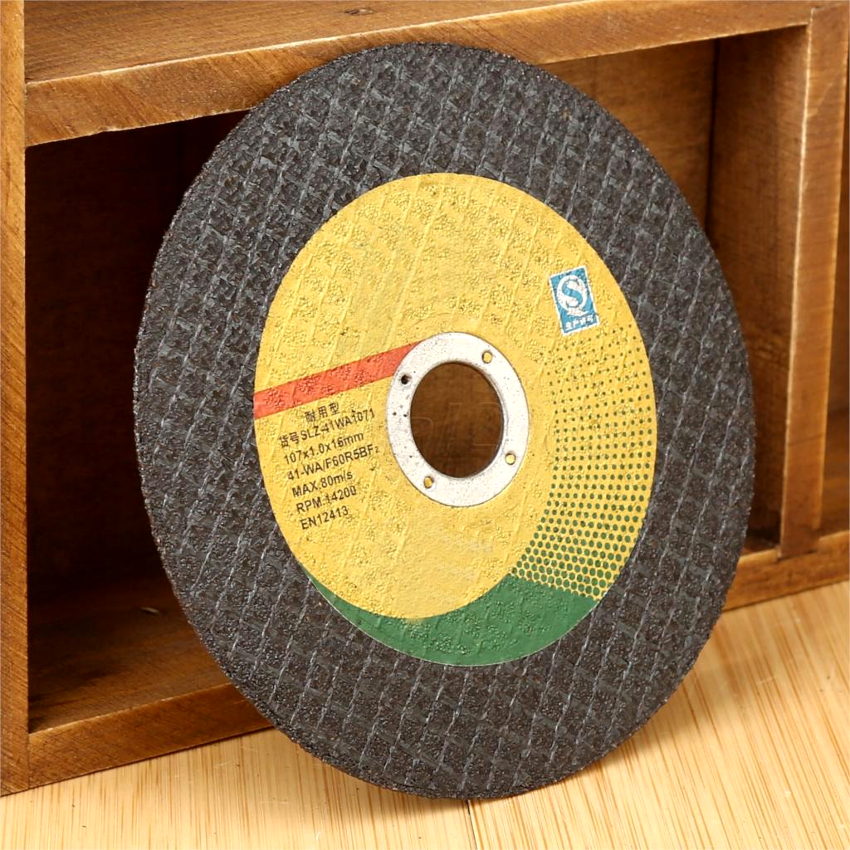

Ściernice do cięcia wykonują cięcia i zgrubne cięcia w różnych materiałach dzięki krawędziom tnącym. Sam dysk ma wypełnione koło lub jest podzielony na segmenty.

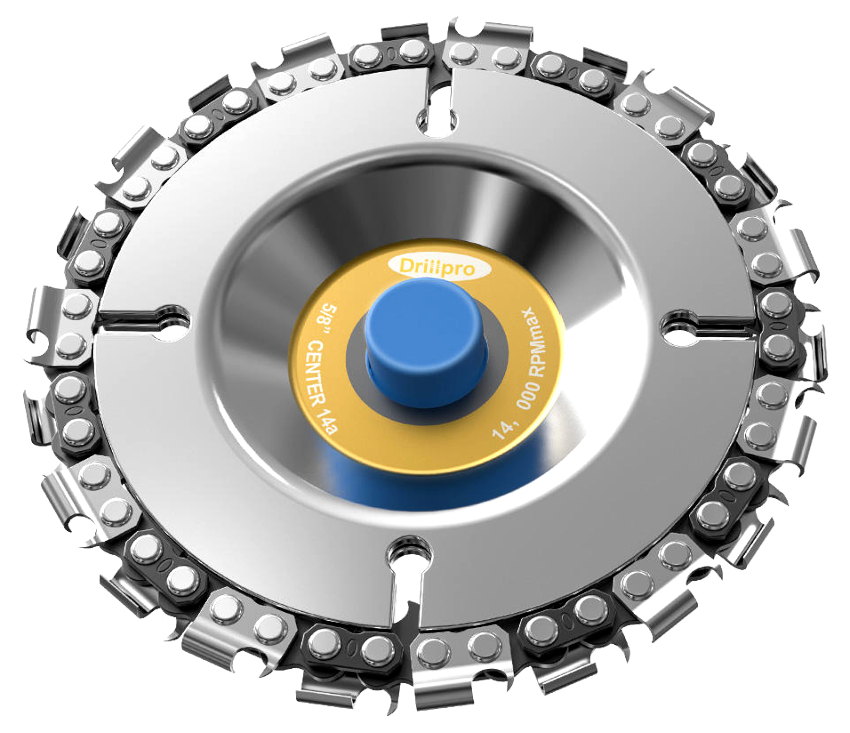

Brzeszczot do szlifierki jest rodzajem tarczy tnącej. Przeznaczony jest do cięcia wyrobów z drewna. Dzięki obecności zębów na krawędzi tnącej produktu możliwe jest wykonanie czystego i równego cięcia masywnych desek, parkietu, sklejki i płyt kartonowo-gipsowych. Brzeszczot do drewna do szlifierki 125 mm można stosować do płyt pilśniowych, wiórowych i laminatu. Za pomocą tarczy tnącej można wycinać rowki w krzemianie gazowym.

Dysze szlifierskie do szlifierek przeznaczone są do usuwania starej farby, podkładu, lakieru z powierzchni. Za pomocą takiej dyszy obrabiany przedmiot jest szlifowany. Tarcze są dostępne w standardowych średnicach i grubości 3-20 mm.

Szlifierka kątowa może być używana do wycinania szwów w asfalcie, betonie i kamieniu, dzięki specjalnej nasadce szlifierskiej.Aby wypolerować powierzchnię, stosuje się specjalny krążek lub dyszę ścierną z filcowym lub filcowym kółkiem.

Osprzęt do zdejmowania izolacji: tarcze listkowe do szlifierki i tarcze koralowe

Rodzaj ściernicy to tarcza szlifierska do szlifierki, która ma postać tarczy metalowej szczotki. Ta dysza jest przeznaczona do usuwania rdzy i innych uporczywych zabrudzeń.

Krążek koralowy służy do delikatnej obróbki metalowych wykrojów. Wykonany jest z syntetycznego włókna szklanego. Taka elastyczna konstrukcja dyszy delikatnie czyści metalową powierzchnię, wnikając głęboko w jej strukturę, nie naruszając jej integralności. To urządzenie jest najbardziej poszukiwane w naprawach samochodów, gdzie służy do usuwania farby i lakieru z karoserii bez uszkodzenia warstwy metalu. Czyszczony materiał nie zatyka porowatej podstawy tarczy.

Ściernice listkowe do szlifierki nazywane są również dyszami czyszczącymi. Służą do obróbki drewna, tworzyw sztucznych, wyrobów metalowych, do usuwania rdzy, czyszczenia spawów i zadziorów. Okrąg z płatków to płytka nałożona na obwód - zgodnie z zasadą płatka kwiatu.

Istnieje kilka typów dysz płatkowych, które są reprezentowane przez końcówkę, produkt w torebce i okrąg z trzpieniem. Tarcza czołowa jest przeznaczona do normalnego cięcia płaskiego lub pod kątem. Może być prosty lub zwężany. Pierwsza opcja służy do szlifowania dużych powierzchni, a druga jest niezbędna do wykańczania szwów i połączeń.

Ściernica listkowa ułożona w stos jest przeznaczona do szlifowania dużych powierzchni. Podczas pracy z wnękami stosuje się ściernicę z trzpieniem, dzięki czemu uzyskuje się maksymalną precyzję obróbki detalu.

Tarcze szlifierskie: charakterystyka ściernicy

Najpopularniejszym rodzajem tarcz do szlifierki jest dysza tnąca. Jest reprezentowany przez okrąg z otworem w środku, który jest wzmocniony specjalnym metalowym pierścieniem do niezawodnego mocowania elementu na wrzecionie szlifierki kątowej.

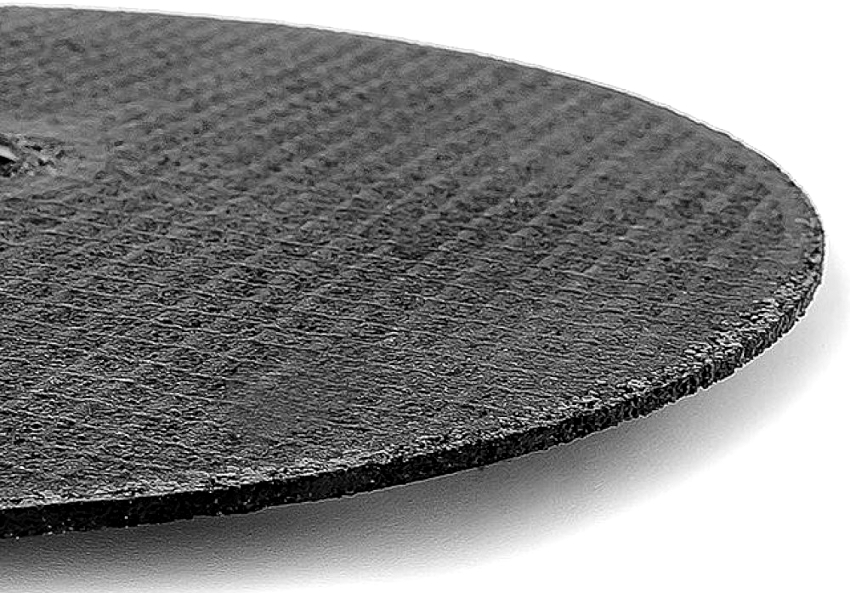

Istnieją dwa rodzaje ściernic do cięcia - ścierne i diamentowe. Na powierzchnię roboczą pierwszej wersji tarczy nanoszone są cząsteczki materiału ściernego, które są połączone spoiwem. Na taką powłokę nakładana jest wzmocniona siatka z tworzywa sztucznego, dzięki czemu zwiększa się właściwości wytrzymałościowe i bezpieczeństwo użytkowania osprzętu szlifierki.

Ważny! Podczas pracy powierzchnia tarczy jest stopniowo szlifowana, dlatego do efektywnej pracy nadaje się dysza o zużyciu nie większym niż 35%.

Tarcza ścierna ma przystępną cenę. Ściernice są prezentowane w szerokim asortymencie i mogą być używane do obróbki metalu, drewna i kamienia. Jednak dysk szybko się zużywa. Towarzyszy temu wydzielanie się iskier podczas jego pracy, które mogą spowodować pożar. Podczas pracy z metalową tarczą tnącą do szlifierki powstaje nieprzyjemny zapach, który znika bardzo długo, co powoduje, że narzędzie jest niewygodne w użyciu w pomieszczeniach.

Jak wybrać ścierną tarczę tnącą do szlifierki

Ziarno ścierne ma określony poziom ziarnistości i twardości, który decyduje o jakości wykończenia powierzchni. Może być formowany z różnych materiałów, o czym świadczy oznakowanie produktu. Materiałem ściernym może być korund cyrkonu („A”), elektrokorund („AS”), węglik krzemu („C”).

Dostępne są tarcze do szlifierki 115-230 mm (średnica), ich grubość to 1-3,2 mm. Rozmiar pierścienia wewnętrznego to 22,2 mm. Wielkość koła dobiera się w zależności od rodzaju narzędzia.

Przydatna rada! Najpopularniejszą opcją, która jest przeznaczona do prac domowych, jest uniwersalna tarcza do cięcia metalu do szlifierki 125 mm.

Wybór grubości tarczy zależy od rodzaju metalu. W przypadku aluminium i cienkiej stali stosuje się okrąg do 1,5 mm. W przypadku zbrojenia i gęstych produktów metalowych zaleca się stosowanie dysku o grubości większej niż 2,6 mm.

Opierając się na charakterystyce tarczy, można powiedzieć, że im mniejsza grubość tarczy tnącej, tym szybsze jest cięcie, ponieważ mały obszar ostrza zmniejsza jej opór. Drobne bity mniej się nagrzewają i zapewniają gładsze, czystsze cięcie, ale szlifują szybciej.

Przydatna rada! Cienkie tarcze najlepiej nadają się do szlifierek kątowych małej mocy, które nie są przeznaczone do długotrwałej pracy.

Różnice między tarczami tnącymi do metalu, drewna i kamienia

Końcówki do cięcia są klasyfikowane zgodnie z rodzajem ciętego materiału. Istnieją tarcze do szlifierek do kamienia, metalu i drewna. Pierwsze dwie opcje nie różnią się wyglądem. Aby wybrać odpowiedni materiał eksploatacyjny, należy dokładnie rozważyć zastosowane oznaczenie.

Różnice między tarczami dotyczą rodzaju użytego ścierniwa i składu tarczy bazowej.

Tarcze tnące do metalu 125 mm (i inne standardowe rozmiary) są produkowane w kilku etapach. Początkowo zachodzi proces mieszania żywicy z substancją główną, którą jest kobalt, elektrokorund lub diament. Następnie do kompozycji wprowadzane są specjalne dodatki. Gotową masę wlewa się do formy. W jego centralnej części umieszczono pierścień ze stali ocynkowanej. Krawędź tarczy wzmocniona jest siatką z włókna szklanego. Formę umieszcza się w piecu, w którym produkt utwardza się pod wysokim ciśnieniem przez 24 godziny.

Ważny! Powierzchnia tarczy szlifierki do metalu 125 (i innych rozmiarów) jest niebieska.

Tarcza do szlifierki do betonu i płytek jest wykonana w taki sam sposób, jak do metalu. Dostępne są opcje wykonane ze stali ocynkowanej. Cechą produktów jest obecność pyłu diamentowego rozpylonego na krawędzi tnącej ściernicy. Wielkość ścierniwa waha się od 0,2 do 0,8 mm.

Tarcze do obróbki drewna mają drobne zęby i ostre krawędzie na całej krawędzi produktu. Krawędź jest pokryta węglikiem wolframu. Zęby mogą być proste, skośne lub trapezowe. Pierwsza opcja jest używana do igieł i miękkiego drewna. Ten ostatni rodzaj produktu służy do przetwarzania materiału o średniej gęstości. Dysk ze skosem naprzemiennym to wszechstronna opcja.

Charakterystyka diamentowej tarczy tnącej do szlifierki

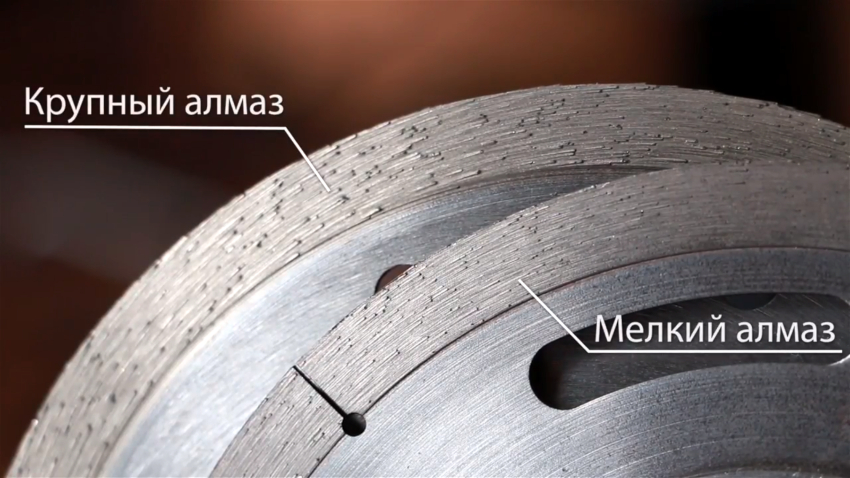

Diamentowa tarcza do cięcia to stalowa tarcza z częścią tnącą pokrytą wiórami diamentowymi i rowkami dylatacyjnymi na całej jej powierzchni. Pełnią rolę zębów, dzięki czemu odprowadzane jest ciepło i zmniejszane są naprężenia odkształceniowe. Szczeliny są rozmieszczone ściśle symetrycznie, co eliminuje drgania tarczy podczas pracy. Ponadto masa wiórów diamentowych jest wyważana w diametralnie przeciwnych kierunkach, co zapewnia wysoką jakość i równomierne cięcie.

Cząsteczki diamentu są osadzone na całej krawędzi koła. Pokrywają obręcze ze stopów cynku, cyny, niklu lub kobaltu. Sposób zamocowania diamentów określa przeznaczenie koła. Przy zastosowaniu technologii galwanicznej takie tarcze są przeznaczone do obróbki produktów z miękkiego kamienia naturalnego. Jeśli stosowane jest spawanie laserowe lub spiekanie, ściernica może być stosowana do każdego rodzaju twardego materiału.

Tarcza diamentowa do szlifierki 125 mm i innego standardowego rozmiaru może mieć uziarnienie powierzchni od 50 do 3000.

Tarcza diamentowa ma kilka wyraźnych zalet w porównaniu z prostą tarczą ścierną. Ma większą produktywność, trwałość, wykonuje wysokiej jakości i dokładne cięcie oraz wykazuje świetne wskaźniki zasobów. Podczas pracy z nim nie powstają iskry, nie ma silnego zapachu.

Ważny! Tarcza diamentowa może być używana na szlifierkach kątowych o prędkości obrotowej 12000 obr / min, ale może wytrzymać 13900 obr / min, co jest typowe dla profesjonalnych obrabiarek.

Taki krąg boi się przegrzania, więc podczas pracy z nim trzeba robić przerwy. W przypadku użycia niesegmentowanej tarczy diamentowej do szlifierki 230 mm i mniejszej średnicy konieczne jest dodatkowe chłodzenie wodą. Wadą jest również wysoka cena takiego materiału eksploatacyjnego.

Jakie są tarcze z diamentowym ziarnem na powierzchni?

Do szlifowanej ściernicy diamentowej do szlifierki można zastosować diamenty monokrystaliczne (w postaci stałych przestrzennych struktur o regularnym kształcie) lub polikrystaliczne, które składają się z kilku małych pojedynczych kryształów, mocno ze sobą połączonych. Tarcze betonowe do szlifierki 230 mm i mniejszej średnicy, wyposażone w pierwszy rodzaj materiału, mogą służyć do cięcia twardych materiałów, ponieważ są trwalsze.

Powierzchnia ściernic diamentowych do szlifierki ma inny kolor np. Pomarańczowy jest przeznaczony do tynku i cegły

Ważny! Tarcza diamentowa do szlifierki do betonu może być używana do wykonywania prostego cięcia, ponieważ przy zakrzywionej trajektorii ruchu tarcza może stracić diamenty lub całkowicie się zapaść.

Sztuczne diamenty na obrzeżu tarczy mogą być równomiernie rozmieszczone lub rozmieszczone w określonym czasie. Ta ostatnia opcja jest bardziej produktywna. Dyski te zapewniają mniejszą siłę na narzędziu, sprzyjają równomiernemu rozłożeniu obciążenia i bardziej wydajnemu chłodzeniu.

Powiązany artykuł:

Tarcza do drewna do szlifierki: wybór odpowiedniego narzędzia

Odmiany tarcz do drewna do szlifierek kątowych: piłowanie, cięcie, obróbka zgrubna, szlifowanie i polerowanie. Zasady stosowania szlifierek kątowych do drewna.

Zewnętrzna powierzchnia ściernic diamentowych do szlifierki może mieć różne kolory. Na podstawie dekodowania kolorów dysków niebieska ramka ma dysze do betonu i marmuru, szara - do wyrobów ceramicznych, zielona - do granitu, żółta - do ceramiki i gipsu, pomarańczowa - do tynku i cegły.

Klasyfikacja tarcz diamentowych do betonu do szlifierek w zależności od konstrukcji

Tarcze diamentowe są przeznaczone głównie do pracy z materiałami niemetalowymi. Służą do cięcia ceramiki, betonu, szkła, asfaltu i cegły. Istnieją również tarcze diamentowe do szlifierek do metalu, które radzą sobie z drobnym materiałem.

Bity diamentowe różnią się budową, w zależności od tego, które dzielą na pełne, segmentowe, turbo i turbo-segmentowane. Pierwszy typ koła wyposażony jest w ciągłą taśmę tnącą, która jest umieszczona na obwodzie. Sztuczne diamenty są nakładane w kilku rzędach. Takie tarcze są używane do szlifierek do płytek, ceramiki i innych materiałów, dla których ważna jest dokładność cięcia.

Podzielone na segmenty okręgi mają promieniowe szczeliny podziału o tej samej wielkości w kilku obszarach roboczych. Ten typ tarczy diamentowej jest bardziej odporny na temperaturę i obciążenia mechaniczne oraz zapewnia większą produktywność. Jednak cięcie nie jest tak dokładne, jak w przypadku pełnych dysków. Ponadto mają wyższy koszt.Ta dysza jest przeznaczona do głębokich cięć w konstrukcjach betonowych.

Charakterystyczną cechą diamentowych tarcz turbo jest obecność skośnego wycięcia po bokach felgi, dzięki czemu zwiększa się wytrzymałość mechaniczna koła. Zwiększa również intensywność odprowadzania ciepła, co pozwala przyspieszyć proces cięcia o 75-100%. Tarcza turbo może być używana do szybkiego cięcia różnych materiałów mineralnych o różnej twardości.

Najbardziej produktywnymi kołami są tarcze turbo-segmentowe. Obręcz jest podzielona na segmenty z bocznymi nacięciami turbo.

Tarcze diamentowe do szlifierki do betonu wyróżnia również sposób aplikacji - do cięcia na mokro i na sucho. Pierwszy rodzaj produktu ma solidną, solidną powierzchnię. Przed rozpoczęciem pracy należy go zwilżyć wodą. Podczas wykonywania dysku na jego ostrze nakłada się brąz lub kobalt. Pierwsza opcja służy do cięcia granitu i kwarcu, druga służy do cięcia płytek i płyt kartonowo-gipsowych.

Tarcze do cięcia na sucho mają powierzchnię podzieloną na kilka segmentów na całym obwodzie. Diamentowe zęby są przyspawane do końca każdego paska. Taki okrąg wykazuje zwiększoną odporność na przegrzanie. Mimo to nie powinien działać dłużej niż 3 minuty. To ostrze jest przeznaczone do cięcia materiałów kamiennych i betonowych.

Charakterystyka tarcz szlifierskich do szlifierki

Ściernice służą do obróbki powierzchni produktu. Część robocza tarczy może być wykonana z węglika boru i krzemu, kwarcu, sferycznych rubinów lub sferycznego korundu. Nasadka do szlifowania ma postać misy lub koła z wystającymi płytkami, na powierzchnię których nakładany jest specjalny materiał.

Może to być ścierniwo diamentowe do szlifowania zgrubnego, papier ścierny o różnej wielkości ziarna do obróbki wstępnej, specjalnie powlekane nici nylonowe, które są używane w połączeniu ze specjalnymi pastami do dokładniejszego szlifowania. Do przystawki szlifierskiej można przymocować tkaninę, filc, filc lub gumę piankową, dzięki czemu służy ona do polerowania powierzchni.

Część robocza tarczy szlifierskiej może być wykonana z kwarcu, węglika boru i krzemu, sferycznych gum i sferycznego korundu

Przydatna rada! Do obróbki dużych powierzchni, polan lub zaokrąglonych powierzchni użyj dyszy w kształcie stożka.

Istnieją dwa rodzaje tarcz szlifierskich do szlifowania: ścierne i listkowe. Pierwsza opcja dotyczy zgrubnego przetwarzania. Wykonuje szlifowanie twardych nierówności, które pojawiły się w wyniku stopienia spawanych szwów, dużych zadziorów powstających podczas cięcia lub rąbania metalowych półfabrykatów. Ściernica może służyć do ostrzenia narzędzia. Tarcza szlifierska typu listkowego służy do dokładniejszej obróbki. Działa delikatnie na wytłaczane powierzchnie.

Przydatna rada! Do zgrubnej obróbki naturalnego drewna można użyć tarczy łańcuchowej do szlifierki, która zapewnia wysoką wydajność.

Przy wyborze tarczy szlifierskiej dużą rolę odgrywa wielkość ziarna nasadki. Im wyższy, tym cieńsza powierzchnia będzie wypolerowana. Koła o wartości 40-80 służą do obróbki wstępnej. Do wyrównania powierzchni stosuje się dysze o uziarnieniu 100-120. Szlifowanie wykończeniowe przeprowadza się za pomocą ściernic 180-240.

Diamentowe tarcze polerskie są dostępne w ziarnistości 50, 100, 200, 400, 600, 800, 1000, 1500, 2000, 3000.

Cechy tarczy szlifierskiej do szlifierki do drewna

Do wykańczania produktów z naturalnego drewna stosuje się różne rodzaje przystawek, które są reprezentowane przez szczotki sznurkowe, ściernice zgrubne, ściernice, ściernice czołowe i listkowe.

Aby usunąć wierzchnią warstwę z litego drewna, farby lub lakieru z powierzchni, stosuje się tarcze szlifierskie, które również pomagają wyrównać powierzchnię desek. Produkty wyposażone są w specjalne kolce umieszczone na płaskiej powierzchni tarczy lub w wióry.

Do zgrubnej obróbki drewna używa się szczotki sznurkowej, która w ciągu kilku sekund usuwa wszelkie nierówności z powierzchni, przygotowując ją do szlifowania końcowego. Dysza ścierna jest reprezentowana przez dysk z metalowym włosiem w postaci drutu, który jest umieszczony wzdłuż obwodu koła lub prostopadle do jego powierzchni. Druga opcja ma postać pędzla.

Ważny! Do obróbki drewna należy wybierać koła z cienkim drutem, który nie jest w stanie uszkodzić samego przedmiotu obrabianego.

Do wyrównania krawędzi drewna, które jest wymagane przy cięciach skośnych, stosuje się kółko końcowe, które daje efekt porównywalny z obróbką powierzchni pilnikiem.

Ściernica listkowa do szlifierki 125 mm i innych średnic charakteryzuje się najszerszym zakresem zastosowania. Dysza składa się z trapezowych płatków papieru ściernego o różnej wielkości ziaren, które zachodzą na siebie, nakładając się na siebie. Tarcza ta charakteryzuje się powolnym zużyciem.

Przydatna rada! Jeśli obrabiana jest drewniana powierzchnia ze złożonym reliefem, zaleca się użycie dyszy płatkowej, w której elementy ścierne są rozmieszczone promieniowo.

Dysza może mieć różną ścieralność powierzchni, w wyniku czego wykonywany jest inny stopień szlifowania. Stopniowe przejście od szczeliwa gruboziarnistego do drobnoziarnistego pozwala na uzyskanie efektu polerowania obrabianego przedmiotu.

Ściernice do miękkiego szlifowania z efektem polerowania prezentowane są w postaci usuwalnych lepkich produktów o różnym uziarnieniu, które charakteryzują się wysoką funkcjonalnością. Takie mocowania są wykonane z tkaniny, filcu, gumy piankowej lub filcu.

Ta ostatnia opcja jest najczęstsza. Zapewnia najbardziej równą, gładką powierzchnię bez tworzenia się szorstkości, co można porównać z lustrem. Taka dysza jest wykonana ze sprasowanego materiału pochodzenia drobnowłosego, półgrubego lub grubowłosego.

Typowe rozmiary dysków i oznaczenie produktu

W celu prawidłowego doboru tarczy do szlifierki należy wziąć pod uwagę zewnętrzną średnicę dyszy, która nie powinna przekraczać maksymalnej dopuszczalnej wartości dla danego modelu szlifierki kątowej. W przeciwnym razie mogą pojawić się nieprzyjemne konsekwencje. Szlifierka o małej mocy po prostu nie może pracować z dużym narzędziem. Zainstalowanie większego wiertła będzie wymagało zdjęcia osłony ochronnej, co jest poważnym naruszeniem zasad bezpieczeństwa obsługi narzędzia.

W przypadku użycia szlifierki o zbyt dużym okręgu prędkość liniowa zostanie przeszacowana. Jest to przede wszystkim obarczone obrażeniami mistrza i zniszczeniem tarczy ściernej.

Tarcze do szlifierek produkowane są w rozmiarach 115, 125, 150, 180 i 230 mm. W tym przypadku produkty mogą mieć różne grubości: koła 115 mm różnią się rozmiarem 1; 1,6; 2; 2,5; 3; 3,2 mm. Tarcze do szlifierki do betonu 125 i 150 mm w zależności od powyższych wartości wykonywane są o grubości 0,8 i 1,25 mm. Ten wskaźnik dla koła 180 mm mieści się w przedziale 1-4 mm, a dla tarcz dla szlifierki 230 mm - 1,6-4 mm.

W przypadku szlifierek kątowych małej mocy kupowany jest okrąg o średnicy 115 mm. W przypadku agregatów o średniej mocy odpowiednie są brzeszczoty do przycinania, szlifowania i pił do szlifierek 125 i 150 mm.Profesjonalne narzędzie powinno być wyposażone w tarcze 180 i 230 mm. Średnica obręczy tarczy dowolnego rozmiaru wynosi 22,2 mm.

Przydatna rada! Korzystając z przestarzałego młynka, będziesz musiał użyć adaptera w postaci pierścienia.

Każda tarcza ścierna, niezależnie od rodzaju produktu, posiada specjalne oznaczenie, które zawiera informacje o średnicy tarczy, jej grubości, rozmiarze gniazda oraz maksymalnej prędkości obrotowej. Dysk wskazuje również materiał, dla którego ma zostać przetworzony. Odszyfrowanie napisów jest następujące: „metal” - metal, „beton” - kamień i beton, „stal” - stal, „aluminium” - aluminium, metale nieżelazne i stopy, „inox” - stal wysokostopowa i nierdzewna, „żeliwo” - żeliwo i żeliwo Detale.

Ważny! Tarcze na spoiwie wulkanitowym mogą pracować z prędkością 50-80 m / s, na spoiwie bakelitowym - 80-100 m / s.

Materiał do wykonywania tarcz do szlifierek do metalu, drewna i kamienia

Tarcze szlifierskie do cięcia i szlifowania mogą być wykonane z różnych materiałów. W zależności od tego kryterium rozróżnia się koła ścierne, węglikowe i diamentowe. Produkty ścierne wykonane są z grubego, wodoodpornego papieru lateksowego, który jest wzmocniony włóknem lub siatką. Na wierzch nakładana jest warstwa materiału ściernego, którym może być tlenek glinu, węglik krzemu, korund lub węglik wolframu. Spoiwo materiału ściernego to polimer lub żywica.

Tarcze ścierne są reprezentowane przez produkty do obróbki zgrubnej, cięcia i szlifowania. Dostępna jest również tarcza szlifierska fibrowa z gumową lub plastikową podkładką. Pełni rolę stopera i pomaga chłodzić ścierniwo. Taki okrąg służy do obróbki drewna, betonu, metali żelaznych i nieżelaznych. Jako ścierniwo stosuje się tlenek glinu, cyrkonian lub ziarno ceramiczne.

Przydatna rada! Ściernice z włókna są idealne do zgrubnego usuwania starej farby ze ścian, elewacji i innych powierzchni.

Koło z węglika jest wykonane z metalu. Obręcz wykonana jest ze stali wysokowęglowej molibdenowej z dodatkiem niklu lub chromu. Takie koła są reprezentowane przez tarcze tnące do cięcia metali. Jednocześnie tarcza do szlifierki jest wybierana osobno dla aluminium, stali nierdzewnej, cienkiej, wysokowęglowej.

Tarcza diamentowa wykonana jest ze stali, na którą nakładany jest natrysk diamentowy. Takie tarcze można ciąć, szlifować i polerować. Przeznaczone są do obróbki dowolnego metalu, betonu, kamienia naturalnego lub sztucznego, szkła, ceramiki. Ta dysza jest używana jako tarcza do młynka do kamionki porcelanowej. Tarcza diamentowa zapewnia precyzyjne, cienkie cięcia.

Rodzaj nasadki diamentowej to tarcza polerska z elastyczną podstawą, której powierzchnia ma strukturę falistą w postaci skorupy żółwia. Ten elastyczny krążek jest przymocowany do twardej gumowej podstawy za pomocą rzepów.

Istnieją również dyski talerzowe lub nośne do szlifierki. Podstawy dysz są wykonane z gumy lub tworzywa sztucznego. Stosuje się je w połączeniu z niektórymi opcjami do szlifowania, polerowania, ściernic.

Jak prawidłowo zainstalować tarczę na szlifierce

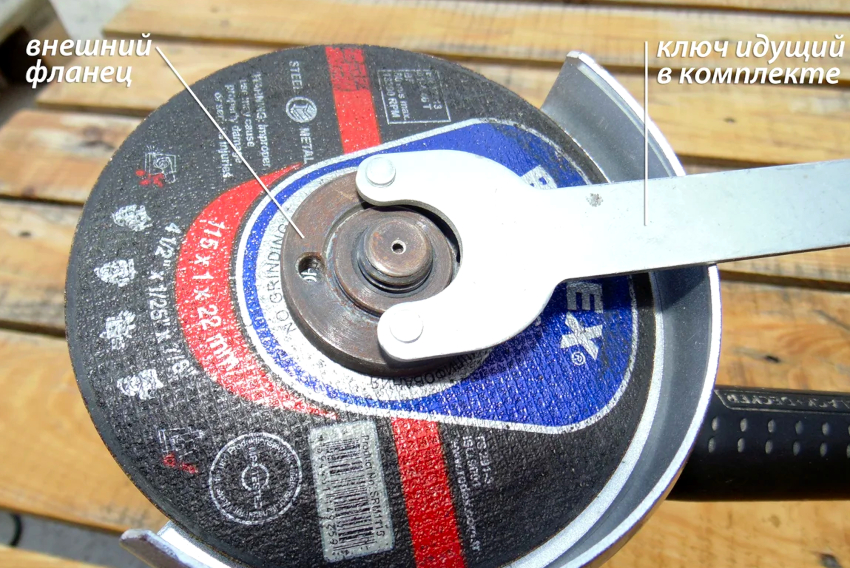

Koła to materiały eksploatacyjne, które należy okresowo wymieniać. Aby to zrobić, musisz wiedzieć, jak prawidłowo umieścić dysk na szlifierce. Koło jest mocowane do wrzeciona narzędzia za pomocą kołnierza mocującego. Aby wybrać odpowiedni klucz płaski, musisz wiedzieć, jaki gwint jest na szlifierce. Ta wartość to M14.

Wyłącz narzędzie, aby wymienić dysk. Wrzeciono szlifierki mocowane jest z przodu korpusu za pomocą przycisku.Po naciśnięciu ogranicznik wchodzi w otwór koła zainstalowanego w skrzyni biegów, dzięki czemu wrzeciono jest zamocowane w stałej pozycji.

Kołki specjalnego klucza płaskiego należy włożyć w otwory w kołnierzu dociskowym. Klucz obraca się w lewo, przytrzymując blokadę, aż nakrętka wysunie się z miejsca, po czym jest odkręcana i wyjmowana ręcznie.

Przydatna rada! Kołnierz mocujący odkręca się w kierunku przeciwnym do kierunku obrotu wału narzędzia.

Jeśli konieczne jest wyczyszczenie wewnętrznej wnęki obudowy szlifierki, należy odkręcić dolny kołnierz. Brud usuwa się stalową szczotką. Dolny kołnierz jest umieszczony na miejscu, tak aby rowki na kołnierzu i wrzecionie były wyrównane. Na górze umieszczona jest uszczelka, która dodatkowo zapewni łatwe odkręcenie nakrętki mocującej. Nowy dysk jest zainstalowany tak, aby oznaczenie produktu było skierowane na zewnątrz.

Na kole układana jest uszczelka. Kołnierz jest ręcznie przykręcony do wału i zaciśnięty kluczem płaskim nie więcej niż ¼ obrotu, aby nie odkształcić tarczy.

Ważny! Zabrania się zdejmowania obudowy ochronnej szlifierki, gdyż urządzenie to zapobiegnie wystąpieniu urazowych sytuacji w przypadku pęknięcia koła podczas jego eksploatacji.

Co zrobić, jeśli kołnierz ciśnieniowy jest zablokowany

Często zdarzają się sytuacje, w których przy obróbce grubego, wytrzymałego materiału narzędzie zacina się w obrabianym przedmiocie. W takim przypadku tarcza pęka, a obracający się trzpień mocno zaciska kołnierz. Istnieje kilka metod odkręcania szlifierek kątowych.

Pierwsza metoda polega na użyciu dwóch kluczy gazowych. Nie używaj zbyt dużej siły podczas pracy z narzędziem, ponieważ może to spowodować uszkodzenie blokady wrzeciona. Dolny kołnierz jest zaciskany jednym kluczem, a górny kołnierz drugim. W takim przypadku obrót instrumentów odbywa się w różnych kierunkach.

Jeśli ustalacz jest uszkodzony, aby wyjąć tarczę ze szlifierki, należy zdemontować skrzynię biegów. W tym celu śrubę mocującą należy odkręcić. Osłona wraz z wałem jest zdejmowana ze szlifierki kątowej. Następnie zamocuj wał w imadle i odkręć kołnierz za pomocą klucza gazowego.

Można zastosować metodę termiczną, polegającą na podgrzaniu nakrętki suszarką do włosów, palnikiem lub palnikiem gazowym. Podgrzany element łatwiej odkręcić za pomocą standardowego klucza do szlifierek.

Jeśli powyższe metody nie zadziałają, szlifierka będzie musiała przeszlifować tarczę ścierną. Aby to zrobić, użyj szczypiec, aby usunąć fragmenty dysku. W imadle zaciśnięty jest kawałek blachy. Jego grubość powinna odpowiadać rozmiarowi dysku. Następnie resztki koła są szlifowane na końcowej części metalowego przedmiotu obrabianego.

Przydatna rada! Aby szybko przeszlifować uszkodzoną tarczę w imadle, można zacisnąć tarczę ścierną.

Istnieje możliwość poluzowania kołnierza mocującego przy pomocy specjalnego płynu WD-40, który należy wylać na połączenie elementu z wałem. Po 5-7 minutach łączniki można odkręcić zwykłym kluczem.

Nowoczesna szlifierka jest jednym z najbardziej poszukiwanych narzędzi, za pomocą którego można wykonać różne opcje obróbki przedmiotów wykonanych z metalu, drewna i kamienia. W zależności od charakteru pracy dobiera się określony rodzaj tarczy, której średnica musi odpowiadać rodzajowi narzędzia, które stanie się kluczem do efektywnego i bezpiecznego procesu pracy.