Betonböden sind die beliebteste Option für die Anordnung von Wohn- und Industriegebäuden. Mit der Zeit verliert das Material unter konstanter Belastung seine Festigkeit. Auf der Oberfläche bilden sich Verformungsrisse und Vertiefungen. Um die Basis vor Beschädigungen zu schützen und ihre Lebensdauer zu verlängern, werden Imprägnierungen oder Beläge für Betonböden verwendet. Informationen zu den Funktionen, Typen und Methoden zum Anwenden der Kompositionen finden Sie im Artikel.

Um die Festigkeit der Beschichtung zu erhöhen und sie gegen aggressive äußere Einflüsse unverwundbar zu machen, kann ein Betonboden abgedeckt werden

Inhalt [Hide]

- 1 Was sind Betonböden mit einer gehärteten Deckschicht?

- 2 Imprägnierungssorten für Betonböden

- 3 Eigenschaften von Polymerimprägnierungen für Betonböden

- 4 Betongrundimprägniertechnologie

- 5 Richtfest: Dies ist ein moderner Weg, um eine Betonbasis zu stärken

- 6 Besondere Vorteile der Betondeckung

- 7 Einsatzbereiche des Belagbodens

- 8 Bodenbelagstechnologie

- 9 Merkmale der Anordnung von Belag auf Betonböden

- 10 Wie man einen Betonboden mit einem Härter macht: trockene Methode zum Auftragen der Zusammensetzung

Was sind Betonböden mit einer gehärteten Deckschicht?

Betonbodenestrich ist in verschiedenen Einrichtungen weit verbreitet. Dies ist auf die hohen technischen und betrieblichen Eigenschaften der Beschichtung zurückzuführen, die sich durch einfache Installationstechnologie, Zuverlässigkeit, Haltbarkeit und erschwingliche Kosten auszeichnet. Der Bodenbelag erfährt jedoch ständig verschiedene Belastungen, die zur Zerstörung von Beton beitragen. Nicht nur Feuchtigkeit dringt in seine Struktur ein, sondern auch Chemikalien, die die Beschichtung auslaugen.

Um die Festigkeit des Bodens zu erhöhen und die Betriebsdauer zu verlängern, gibt es spezielle Mittel in Form von Imprägnierungen und Belägen. Diese Härter dringen in die poröse Betonstruktur ein und blockieren die Poren. Dieser Schutz erhöht die Haltbarkeit und Haltbarkeit der Beschichtung, die intensiveren Belastungen und Belastungen standhalten kann. Gleichzeitig wird der Betonboden versiegelt, wodurch Feuchtigkeit und chemische Elemente nicht in seine Dicke eindringen können.

Die allmähliche Zerstörung der Betondecke geht mit der Bildung feiner Partikel einher. Der Härter trägt zur zuverlässigen Staubentfernung der Oberfläche bei. Salze in ihrer Zusammensetzung binden zusammen und verstopfen die Wege der Staubbildung und -entfernung. Das Abstauben der Oberfläche verleiht ihr hygienische Eigenschaften, was besonders für Kinder und medizinische Einrichtungen wichtig ist.

Betonböden mit einer verstärkten Deckschicht, die durch Imprägnierung oder Belag gebildet wird, wirken ästhetisch.Dies wird durch eine flache und glatte Oberfläche erreicht, die in jeder Farbe getönt werden kann. Sie können einen solchen Betonboden in einem Privathaus, einer Produktionswerkstatt oder einem öffentlichen Bereich verwenden.

Wichtig! Um einen zuverlässigen Schutz der Betonböden durch Imprägnierungen und Beläge zu gewährleisten, ist es wichtig, die Technologie zum Aufbringen des Härters auf die Oberfläche genau zu beachten.

Imprägnierungssorten für Betonböden

Die Imprägnierung für Betonbasis ist eine flüssige Zusammensetzung, die eine organische oder anorganische Basis aufweist. Die letztere Option wird hauptsächlich verwendet. Solche mineralischen Imprägnierungen enthalten Kalium- und Natriumverbindungen, die tief in die Struktur des Betons eindringen und in seiner oberen Schicht chemische Reaktionen hervorrufen. Dies trägt zur Neutralisation freier Komponenten bei, wobei zusätzliche kristalline unlösliche glasartige Bindungen entstehen, die eine Oberflächenhärtung bewirken.

Moderne Mineralimprägnierungen für Betonböden zur Staubbekämpfung und die Verstärkungen basieren auf Lithiumpolysilicat. Sie dringen in die kleinsten Poren ein. Die Dauer chemischer Prozesse beträgt 10-12 Tage. Es reicht aus, die Oberfläche einmal zu bearbeiten, ohne den Boden zu reiben und zu waschen.

Organische Verstärkungs- und Entstaubungsimprägnierungen für Betonböden sind Acryl, Polyurethan und Epoxid. Die erste Option, die auf Wasserbasis durchgeführt wird, empfiehlt sich für Substrate, die keinen starken Belastungen ausgesetzt sind, sowie für Estriche, die für Fußböden bestimmt sind. Die Zusammensetzung kann für Betone der Güteklasse 200 verwendet werden. Eine Betonoberfläche mit Acrylimprägnierung weist hydrophobe Eigenschaften auf. Es hält hoher Luftfeuchtigkeit stand und sorgt für hohe Hygiene.

Eigenschaften von Polymerimprägnierungen für Betonböden

Epoxidimprägnierer für Betonböden sind die zuverlässigsten und langlebigsten. Sie werden durch wässrige Zweikomponentenzusammensetzungen auf Basis von Epoxidharzen dargestellt. Es wird empfohlen, solche Imprägnierungen in Lebensmittelgeschäften, Kühl- und Gefriergeräten sowie in medizinischen Einrichtungen zu installieren. Der Hauptnachteil der Formulierungen sind ihre hohen Kosten.

Am beliebtesten ist die verstärkende Imprägnierung für Betonböden "Epoxol", die für Wohn-, öffentliche, Industrie- und Lagerräume verwendet werden kann. Der Härter enthält organische Lösungsmittel, modifiziertes Organosiliciumharz und funktionelle Additive.

Die Polyurethanimprägnierung ist am weitesten verbreitet. Es verleiht der Basis zusätzliche wasserabweisende Eigenschaften, ist vielseitiger und langlebiger. Diese Zusammensetzung kann für minderwertigen Beton verwendet werden. Nach dem Auftragen verwandelt sich der Boden in ein Betonpolymer, das sich durch Schlagfestigkeit, Staubfreiheit und Feuchtigkeitsbeständigkeit auszeichnet. Der Hauptnachteil ist der starke Geruch, der nach dem Ende des Polymerisationsprozesses verdunstet.

Wichtig! Am gerechtfertigtsten ist die Verwendung einer Imprägnierung auf Polyurethanbasis für Betonböden in der Garage.

Die Imprägnierung "Protexil" für Beton kann sowohl für neue als auch für alte Böden verwendet werden

Die beliebteste Komposition ist Protexil. Die Imprägnierung für Beton und Betonböden wurde speziell für Industrieböden entwickelt, die starkem Verkehr und mechanischen Belastungen ausgesetzt sind und unter dem Einfluss einer aggressiven Umgebung stehen. Die Komposition kann sowohl für neue als auch für alte Böden verwendet werden.

Betongrundimprägniertechnologie

Der erste Schritt besteht darin, die Basis vorzubereiten, bevor Polyurethan- oder Epoxidimprägnierung auf den Betonboden aufgetragen wird. Der Prozess erfolgt mit Hilfe einer Schleifmaschine, die die oberste lose Schicht, die Zementschicht, Ölspuren und Schmutz entfernt. Das Verfahren ist notwendig, um die Poren des Betons zu öffnen und das Eindringen der Zusammensetzung tief in das Material sicherzustellen.

Je nach Art der Imprägnierung dringt die Zusammensetzung um 2-8 mm in den Beton ein und erhöht so die Markenfestigkeit um ein Vielfaches.

Verwenden Sie zum Auftragen der Imprägnierung einen Pinsel, eine Rolle oder einen Luftspray. Die Zusammensetzung wird in Streifen auf die vorbereitete Oberfläche gegossen und mit einem Pinsel, Rakel oder synthetischem Winterizer mit einem langen Stapel verteilt. Die Imprägnierung sollte gleichmäßig die gesamte Oberfläche einnehmen, mit Ausnahme der Bildung von Pfützen und Stellen, an denen die Zusammensetzung schnell vom Beton absorbiert wird.

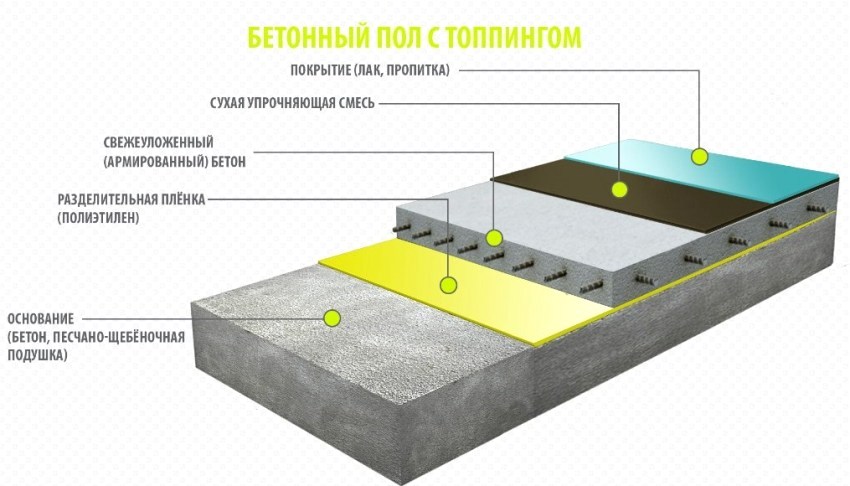

Der Belag wird als Deckschicht auf den Transportbeton aufgetragen und schafft so einen zuverlässigen Oberflächenschutz

Die Technologie zum Aufbringen organischer Verbindungen ist etwas anders. Eine solche Imprägnierung eines Betonbodens aus Staub wird in mehreren Schichten aufgetragen. Der erste sollte 40-60 Minuten stehen. Als nächstes wird eine zweite Schicht aufgetragen. Nach 20 Minuten muss die gesamte überschüssige Zusammensetzung mit einem Rakel oder Lappen entfernt werden.

Richtfest: das moderne Art der Verstärkung der Betonbasis

Richtfest - was ist das? Der erste Schritt besteht darin, mehr über diese Schutzbeschichtung zu erfahren. Dieser Betonhärter wird durch eine dauerhafte Außenfläche dargestellt, die Zement, plastifizierende Additive, Fixierer und Farbstoffe enthält. Das erste Element fungiert als Verbindungsglied zwischen den Aggregaten und verhindert eine Materialablösung.

Der Rest der Inhaltsstoffe verleiht der Beschichtung Haltbarkeit, Schlagfestigkeit, Rissbeständigkeit, Beständigkeit gegen aggressive chemische Umgebungen, Frostbeständigkeit, Hygiene, reflektierende, antistatische und dekorative Eigenschaften.

Das Topping ist in flüssigem und trockenem Zustand erhältlich. Die erste Option umfasst anorganische Verbindungen, die sich gut in Wasser lösen. Während des Aufbringens der Mischung auf den Bodenbelag dringt die Zusammensetzung in die Poren des Betons ein und bildet dauerhafte, feuchtigkeitsbeständige Dichtungen. Trockenes Topping hat einen pudrigen Zustand. In Form kleiner Krümel bröckelt die Zusammensetzung an die Oberfläche, gefolgt von Stampfen und Schleifen. Diese Option hat geringere Kosten.

Wichtig! Bei der Verwendung von trockenem Material bilden sich Nähte auf der Oberfläche.

Besondere Vorteile der Betondeckung

Diese Methode zur Verstärkung der Betonbasis wurde ersetzt EisenBeim Verlegen von Betonböden wurde trockener Zement in einer dünnen Schicht über den Estrich gestreut, gefolgt von einer Spachtelung. Das Topping in Form einer trockenen oder flüssigen Mischung wird auf einen frischen oder gehärteten Estrich aufgetragen, der von Schleifmaschinen weiterverarbeitet wird. Dank spezieller Additive hat die Oberfläche eine verbesserte Struktur und der feinkörnige Füllstoff verleiht ihr Textur.

Diese Art der Schutzbeschichtung lässt keine Feuchtigkeit durch. Der Belag dringt tief in die poröse Struktur des Betons ein und verschließt dessen Poren. Die Oberfläche benötigt keine besondere Pflege. Dank des Belags verlängert sich die Lebensdauer des Betonbodens. Dieser Härter zeichnet sich auch durch akzeptable Kosten aus. Darüber hinaus können Sie beim Anordnen eines Betonbodens niedrige Zementqualitäten verwenden, die durch eine ultrastarke Schutzschicht ausgeglichen werden.

Die Belagbeschichtung zeigt eine erhöhte Empfindlichkeit gegenüber bestimmten chemischen Komponenten, was zu einer Verringerung der Oberflächenleistung beiträgt. Ein solcher Boden kann nicht repariert werden. Bei Bedarf wird die Oberfläche abgebaut und eine neue Basis verlegt.Es ist jedoch zu beachten, dass die Betriebsdauer des Bodens mindestens 15 Jahre beträgt, während derer die betrieblichen und dekorativen Eigenschaften erhalten bleiben.

Einsatzbereiche des Belagbodens

Diese Technologie zur Verstärkung einer Betonbasis wird in Lagern, Industrie- und Fertigungswerkstätten eingesetzt. Solche Böden sind aufgrund ihrer Hygiene in der Lebensmittelindustrie unverzichtbar. Betonböden mit Belag sind aufgrund ihrer Frostbeständigkeit die beste Lösung für Kühl- und Gefriergeräte. Das Vorhandensein reflektierender Eigenschaften gewährleistet die Nachfrage nach dem Härter bei Objekten mit erhöhten Temperaturen.

Hohe Verschleißfestigkeiten machen die Schutzbeschichtung an Orten mit erhöhter Vibration und mechanischer Beanspruchung wie Parkplätzen, Einkaufs- und Unterhaltungszentren, medizinischen, kulturellen und Bildungseinrichtungen sowie stark frequentierten Fußgängerzonen unverzichtbar. Ein solcher industrieller Estrich wird häufig in Autohäusern, Garagen, Hangars und Garagen verwendet, in denen die obere Betonbeschichtung in ständigem Kontakt mit Benzin und Dieselkraftstoff, leicht alkalischen Flüssigkeiten und Mineralölen steht.

Wichtig! Topping kann nicht für Räume verwendet werden, in denen Säuren und Laugen weit verbreitet sind und für die spezielle Imprägnierungen akzeptabel sind.

Topping verlängert die Lebensdauer der Böden von Fitnessstudios, Sportplätzen und Schwimmbädern. Die Beschichtung wird heutzutage häufig in zivilen Objekten verwendet, was mit anspruchsloser Pflege, Haltbarkeit und dekorativer Oberfläche bei der Verwendung farbiger Verbindungen verbunden ist.

Betonbodenbelag: Sorten von Härtern

Es gibt drei Arten von Betonhärtern: Quarz, Korund und metallisiert. Die erste Option ist die beliebteste und gefragteste. Es hat auch die günstigsten Kosten. Der Hauptfüllstoff der Mischung ist Perlit, der mit Farbpigmenten kombiniert werden kann. Dieses Merkmal wirkt sich positiv auf die technischen und betrieblichen Eigenschaften der Oberfläche aus und verändert deren Aussehen.

Quarzbelag ist die beste Option für Substrate mit mäßiger Belastung, wie sie für Lagerhäuser, Unterhaltungs- und Einkaufszentren sowie Bildungseinrichtungen typisch sind. Solche Härter werden auch häufig beim Bau von Wohngebäuden eingesetzt.

Wichtig! Quarz hilft, die Festigkeit von Beton um das 1,5-fache zu erhöhen.

In Korundbelägen wirken Korundchips als Füllstoff. Dieses Mineraladditiv weist hohe Festigkeitseigenschaften, erhöhte Verschleißfestigkeit und Abriebfestigkeit auf. Der Härter erhöht die Festigkeit von Beton um das Zweifache.

In Verbindung stehender Artikel:

Eine detaillierte Beschreibung der Vorarbeiten, technologischen Merkmale. Installation einer Fußbodenheizung unter Laminatboden.

Korundbeläge werden an Standorten mit großer und schwerer Ausrüstung sowie an Orten mit starkem Personen- und Fahrzeugverkehr verwendet. Eine solche Umgebung ist typisch für Lagerräume, Turnhallen, Spezialeinrichtungen und Gelände.

Wichtig! Korundbelag verleiht der Oberfläche ein angenehm mattes Finish.

Der Hauptfüllstoff für metallisierte Beläge, dessen Preis unter den Analoga am höchsten ist, sind Metallspäne. Solche Gemische enthalten in ihrer Zusammensetzung Betonmörtel.Metallisierte Beläge gelten aufgrund ihrer Komponenten als die zuverlässigste Bodenverstärkung, die ihre Festigkeit um das 2,5-fache erhöht.

Ein solches Topping wird für Objekte verwendet, die übermäßigen Belastungen ausgesetzt sind, bei denen massive Geräte installiert sind und sich täglich schwere Geräte bewegen, die durch erhöhte Vibrationen gekennzeichnet sind.

Beim Bau von Wohngebäuden ist eine solche Zusammensetzung aufgrund der hohen Kosten und der ziemlich komplizierten Anwendungstechnologie unpraktisch zu verwenden.

Bodenbelagstechnologie

Es gibt verschiedene Technologien für Bodenbeläge. Bei der DTW-Methode wird ein trockener Härter auf einen nassen Betonboden aufgetragen, der von Hand oder mit speziellen Wagen bestreut werden kann. Solche Mechanismen sorgen für eine gleichmäßige Bedeckung einer großen Oberfläche des Pulvers. Der Betonsockel trocknet und haftet zusammen mit dem Belag, was eine hohe Haftung garantiert.

Nachdem die Oberfläche vollständig getrocknet ist, wird die absorbierte Mischung mit einer speziellen Schleifmaschine gerieben. Eine solche Beschichtung zeichnet sich durch Zuverlässigkeit, Festigkeit, Beständigkeit gegen verschiedene nachteilige Faktoren und Haltbarkeit aus.

Bei der WTW-Technologie wird unmittelbar nach dem Verlegen des Betonbodens eine Flüssigkeitsschicht aufgetragen. Diese Option zum Verlegen des Härters wurde kürzlich verwendet und ist noch nicht in der Popularität anerkannt, da das Auftragungsverfahren ziemlich kompliziert, mühsam und teuer ist. Eine solche Beschichtung zeichnet sich jedoch durch maximale Haltbarkeit und hohe dekorative Wirkung aus. Die Oberfläche ist perfekt flach, glatt, gleichmäßig gefärbt und schön.

Bei der WTD-Methode wird ein trockener Belag verwendet, der auf einen nassen oder trockenen Estrich gelegt wird. Die letzte Phase der Arbeit ist ein gründliches Verfugen der Oberfläche.

Es gibt eine volumetrische Option zum Aufbringen von Belag, die eine Aushärtung der Betonoberfläche über die gesamte Dicke ermöglicht. Beim Gießen von Betonböden wird der Arbeitslösung ein spezieller Weichmacher beigemischt, wodurch sich die Leistung der Oberfläche erhöht.

Wichtig! Die volumetrische Methode zum Aufbringen von Belag impliziert die Verwendung von Beton mit Zementqualität für einen Estrich von mindestens 350 für eine Betonbasis.

Das WTW-Auftragsverfahren beinhaltet die Verwendung von flüssigem Belag, der auf nassen Beton aufgetragen wird

Merkmale der Anordnung von Belag auf Betonböden

Die Dicke des zu gießenden Estrichs wird unbedingt berücksichtigt. Wenn es auf einen alten Betonsockel gestellt wird, sollte seine Höhe bis zu 70 mm betragen. Wenn der Belag auf ein frisches Substrat aufgetragen wird, erreicht die Estrichdicke etwa 120 mm.

Wichtig! Das Niveau der Oberflächentropfen sollte innerhalb von 4-5 cm liegen.

Do-it-yourself-Belaganordnungen werden bei einer Umgebungstemperatur von mindestens + 10 ° C durchgeführt. Bei kälterem Wetter lohnt es sich, eine zusätzliche Raumheizung zu organisieren.

Topping ist eine komplexe Technologie zur Behandlung von Betonoberflächen. Daher muss der Prozess in einer strengen Reihenfolge durchgeführt werden, um ein gutes Ergebnis zu erzielen. Betonhärter sind in zwei Zuständen erhältlich - flüssig und trocken. Jede Option zeichnet sich durch eine individuelle Technologie zum Aufbringen der Zusammensetzung aus.

Die Aufschlämmung kann sowohl auf die alte Basis als auch auf den frisch verlegten Estrich aufgetragen werden. Der Effekt ist der gleiche. Der Vorgang wird in der folgenden Reihenfolge ausgeführt.

Der erste Schritt ist die Vorbereitung des Betonsockels. Die alte Beschichtung wird gründlich von Schmutz, Ablagerungen und Staub gereinigt. Bei Rissen und Schlaglöchern sollten diese mit Reparaturmörtel aus Zement oder Beton gefüllt werden. Der frische Estrich muss geschliffen werden.

Das flüssige Topping wird mit einer Walze oder einem Spray auf das vorbereitete Substrat aufgetragen. Die Absorption der Zusammensetzung, die von der Qualität der Betonoberfläche abhängt, muss sorgfältig überwacht werden. Wenn der Prozess schnell ist, wird das Topping erneut angewendet. Die Schichtdicke beträgt 2-3 mm. Der Mischungsverbrauch erreicht 4-5 l / m².

Liquid Topping zeichnet sich durch seine Vielseitigkeit und schnelle Abbindegeschwindigkeit aus. Eine solche Zusammensetzung hat jedoch höhere Kosten als eine Trockenmischung.

Wie man einen Betonboden macht mit Härter: Trockenmethode zum Auftragen der Zusammensetzung

Trockenformulierungen können in Beuteln mit 25 und 50 kg gekauft werden. Die Mischung wird 6-7 Stunden nach dem Verlegen auf einen frischen Betonestrich aufgetragen, wenn die Oberfläche einen Zustand erreicht hat, in dem flache Abdrücke darauf verbleiben.

Hilfreicher Rat! Für das Verlegen von Belägen auf großen Flächen ist es unpraktisch und unwirksam, die manuelle Methode anzuwenden. Hierzu werden spezielle Schleifmaschinen verwendet, die mit einer großen Arbeitsscheibe ausgestattet sind.

Trockenbelagarbeiten werden in der folgenden Reihenfolge durchgeführt.

In der ersten Phase wird ein industrieller Betonboden mit einer Mühle gespachtelt. Das Verfahren wird mit dem Ziel durchgeführt, die Oberfläche zu nivellieren, bis sie vollständig ausgehärtet ist. Mit Hilfe eines Richtwagens werden 65% der Gesamtmenge der Mischung von den Fenstern zum Ausgang gleichmäßig auf dem Betonboden verteilt. Das Pulver nimmt sofort Feuchtigkeit auf. Die Kristallisationsreaktion der Zusammensetzung tritt auf, begleitet von einer allmählichen Verdunkelung der Zusammensetzung.

Wenn die Oberfläche gleichmäßig dunkel ist, ist es Zeit, mit der Maschine zu verfugen. Der Prozess ist notwendig, um den Boden zu nivellieren und den Industrieboden mit Belag zu füllen. Nach dem Einreiben der Mischung sollten Sie warten, bis die Oberfläche greift. Dies wird durch einen Aufdruck mit einer Tiefe von 1 mm belegt.

Ferner ist die verbleibende Mischung gleichmäßig über die Oberfläche verteilt. Nach 24-48 Stunden muss die ausgehärtete Basis mit Klingenmessern gereinigt werden. Der Prozess wird in 2-3 Schritten durchgeführt, bis eine Spiegeloberfläche erhalten wird.

Wichtig! Der durchschnittliche Belagverbrauch beträgt 4,5-5 kg / m².

Der fertige Untergrund wird ausgehärtet - eine Lösung, die einen dünnen Film bildet, der verhindert, dass während der Oberflächenhydratation Feuchtigkeit aus dem Beton verdunstet. Die Aushärtung kann durch Sprühen oder Walzen erfolgen. Schließlich sollten die Dehnungsfugen geschnitten werden. Sie verhindern, dass die Betonoberfläche während des Aushärtens und Schrumpfens des Untergrunds Risse bekommt, die nach 28 Tagen vollständig fertig sind. Die Nähte müssen mit Dichtmittel gefüllt sein.

Wenn Betonböden als vollständige Beschichtung verwendet werden, ist es ratsam, den Untergrund mit Imprägnierungen oder Belägen zu verstärken. Solche Zusammensetzungen erhöhen die Festigkeitseigenschaften der Oberfläche und bieten Schlagfestigkeit, Verschleißfestigkeit, Beständigkeit gegen Beanspruchung, Feuchtigkeit und Chemikalien sowie Haltbarkeit des Bodens.