In diesem Artikel erfahren Sie, wie Sie mit den einfachsten Materialien eine Metallschneidemaschine mit Ihren eigenen Händen zu Hause herstellen. Hier finden Sie alle Schritte zum Erstellen von Strukturen, die auf einer Schneidscheibe oder einem Schleifer basieren: Vorbereitung von Materialien und Werkzeugen, Berechnungsformeln, detaillierte Schritt-für-Schritt-Anleitungen sowie zugehörige Informationen mit nützlichen Tipps.

Inhalt [Hide]

- 1 DIY Metallschneidemaschine: Empfehlungen zum Erstellen

- 1.1 Mit eigenen Händen eine Scheibenschneidemaschine für Metall herstellen: Vorgehensweise

- 1.2 Berechnung einer Riemenscheibe für eine hausgemachte Metallschneidemaschine

- 1.3 Berechnen Sie die Länge des Riemens für eine hausgemachte Metallschneidemaschine mit Ihren eigenen Händen

- 1.4 Prinzipien zur Herstellung einer Zerspanungsmaschine

- 1.5 Montage eines Metallrahmens für eine Schneidemaschine

- 1.6 Montage der elektrischen Komponente für die Maschine

- 2 Eine Schneidemaschine aus einer Mühle mit eigenen Händen herstellen: Zeichnungen, Technologie

- 2.1 Liste der Werkzeuge und Materialien für eine Selbstschneidemaschine

- 2.2 Auswahl des richtigen Schneidwerkzeugs für eine hausgemachte Schneidemaschine aus einer Mühle

- 2.3 Zeichnungen von Schneidemaschinen: Wie man aus einem Schleifer ein Schneidwerkzeug herstellt

- 2.4 Technologie zur Herstellung einer Schneidemaschine aus einer Mühle

DIY Metallschneidemaschine: Empfehlungen zum Erstellen

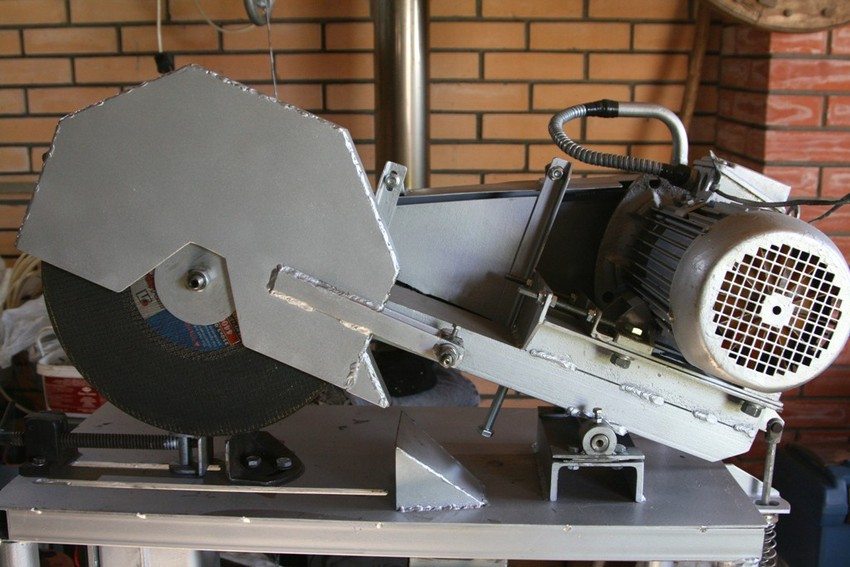

Scheibenschneidemaschinen sind Werkzeuge, die auf einer speziellen Plattform oder einem speziellen Rahmen aus Metall basieren. Die Maschine selbst ist mit Teilen ausgestattet, die eine zuverlässige Fixierung des Materials in einer bestimmten Position im erforderlichen Winkel während des Schneidens gewährleisten.

In solchen Strukturen wird eine Scheibe aus Schnellarbeitsstahl als Schneidelement verwendet. Es wird auch Karbid genannt. Es kann auch zum Schneiden von Metall mit einer abrasiv beschichteten Scheibe verwendet werden. Das Schneidelement wird von einem Elektromotor mit Riemen- oder Zahnradantrieb angetrieben.

Beachten Sie! In Niedrigleistungsversionen des Werkzeugs darf ein Schneidelement verwendet werden, das direkt auf der Welle eines Elektromotors installiert ist. In anderen Fällen kann eine solche Verwendung der Disc gefährlich sein.

Es gibt drei verschiedene Schneidkomponentenvorschübe für Scheibenmaschinen:

- Unterseite;

- Pendel;

- frontal.

Maschinen sind nach Anzahl der Schneidelemente:

- Einzelkopf - nur eine Schneidscheibe ist im Lieferumfang des Geräts enthalten. Wenn der Vorgang ersetzt werden muss, wird die Schneide entsprechend der neuen Aufgabe neu eingestellt.

- doppelköpfig - das Design ermöglicht die gleichzeitige Arbeit mit zwei Werkzeugen und erhöht so die Effizienz.Bei solchen Maschinen befindet sich ein Kopf in einer festen Position und behält die Stabilität bei, der zweite Kopf kann sich bewegen. Zweikopfstrukturen können automatisch arbeiten.

Mit eigenen Händen eine Scheibenschneidemaschine für Metall herstellen: Vorgehensweise

Bei der Herstellung einer Maschine, die für die Arbeit mit Metall ausgelegt ist, werden die Aktionen in der folgenden Reihenfolge ausgeführt:

- Es werden Schutzabdeckungen vorbereitet, die am Antriebsriemen sowie an der Trennscheibe angebracht werden.

- Der Motor ist installiert. Ein Antriebsriemen wirkt als Verbindungsstück zwischen der Schneidelementwelle und dem Motor.

- Es wird eine Welle hergestellt, auf der die Antriebsscheibe befestigt wird, und die Schneidscheibe wird ebenfalls installiert. Das Gerät muss montiert und anschließend an einem Pendel installiert werden. In diesem Fall wirkt der bewegliche obere Teil der Struktur als Pendel, in dem sich das Schneidelement und der Motor befinden.

- Zum Befestigen des Pendels ist eine Welle vorgesehen.

- Ein Rahmen für die Installation der Maschine wird hergestellt. Der Funkenfänger und das Werkstück werden darauf befestigt.

- Das Pendel ist am Rahmen montiert.

- Elektrische Verkabelung wird installiert.

- Ein Probelauf der Werkzeug- und Geräteeinstellung wird durchgeführt.

Berechnung einer Riemenscheibe für eine hausgemachte Metallschneidemaschine

Die Berechnung des Scheibendurchmessers erfolgt unter Berücksichtigung der Drehzahl der Scheibe und anderer Parameter. Wenn wir davon ausgehen, dass die Motorleistung mindestens 300 W beträgt, beträgt die Drehzahl der Scheibe mindestens 3000 U / min und ihre Größe 40 cm im Durchmesser.

Hilfreicher Rat! Beim Schneiden von Metall kann die Mutter in der Scheibenfixierungszone herausgeschraubt werden. Um dies zu vermeiden, wird empfohlen, die Antriebsscheiben auf der linken Seite und die Scheibe selbst auf der Welle zu platzieren - auf der rechten Seite.

Normalerweise werden die Scheiben vom Hersteller gekennzeichnet, der die maximal zulässige Drehzahl auf das Produkt anwendet. In diesem Fall beträgt die Zahl 4400 U / min. Daher kann jede Drehzahl im Bereich von 3000-4400 U / min gewählt werden.

Berechnungsdaten:

- Drehzahl des Motors - 1500 U / min;

- der Durchmesser der für die Installation auf der Welle vorgesehenen Riemenscheibe beträgt 6,5 cm;

- Drehzahl der Scheibe - 3000 U / min.

Die Berechnung erfolgt in der folgenden Reihenfolge:

- Wir stellen die Länge der Welle um den Umfang ein. Dazu wird die Zahl π, die 3,14 beträgt, mit der Größe des Durchmessers multipliziert: 3,14 x 6,5 = 20,41 cm (die Länge des Schafts um den Umfang).

- Der resultierende Wert wird mit der erforderlichen Anzahl von Umdrehungen multipliziert: 20,41 x 3000 U / min. = 61230 cm / min.

- Das Ergebnis muss durch die Anzahl der Motorumdrehungen geteilt werden: 61230 cm / min / 1500 U / min. = 40,82 cm (Länge der umlaufenden Motorscheibe).

- Der resultierende Wert wird durch die Zahl π geteilt: 40,82 cm / 3,14 = 13 cm (erforderliche Riemenscheibengröße).

Berechnen Sie die Länge des Riemens für eine hausgemachte Metallschneidemaschine mit Ihren eigenen Händen

Für diese Berechnungen sind folgende Daten erforderlich:

- Parameter der Antriebsscheibe (Radius);

- Abstand zwischen den Mittelpunkten der Riemenscheiben;

- Parameter der angetriebenen Riemenscheibe (Radius).

Mit 2 Riemenscheiben mit den Abmessungen 13 cm und 6,5 cm können Sie die erforderlichen Berechnungen durchführen. Da sich der Abstand zwischen den Mittelpunkten dieser Elemente ändern kann (da der Riemen unter Spannung gesetzt werden muss), wird als Beispiel ein 50-cm-Segment verwendet.

Jetzt müssen Sie die Hälfte des Umfangs jeder der Riemenscheiben zählen. Da der Antriebsriemen zweimal zwischen ihnen läuft, muss der doppelte Abstand zwischen den Mittelpunkten zu diesem Wert addiert werden.

Erste Riemenscheibe (Umfang):

3,14 (Zahl π) x 3,25 cm = 10,20 cm

Zweite Riemenscheibe (Umfang):

3,14 (Zahl π) x 6,5 cm = 20,41 cm

Antriebsriemen (erforderliche Länge):

20,41 cm + 10,20 cm + 50 cm × 2 = 13,06 cm

Hilfreicher Rat! Um ein genaueres Ergebnis zu erhalten, sollten Sie Berechnungen mit dem maximalen und minimalen Abstand zwischen den Mittelpunkten der Riemenscheiben durchführen und den Durchschnittswert auswählen.

Um die Struktur einer Maschine für die Arbeit mit Metall unabhängig zu gestalten, sollten Sie die erforderlichen Werkzeuge vorbereiten.

Ein obligatorischer Satz von Werkzeugen und Materialien umfasst:

- Schweißgerät;

- Metallecke (Stahl);

- Kanal und Kette;

- Taste zum Ein- und Ausschalten;

- Lager;

- Welle und Elektromotor;

- elektrische Bohrmaschine;

- Stahlblech zur Schaffung einer Arbeitsfläche;

- Box zum Platzieren der elektrischen Komponenten der Maschine.

Prinzipien zur Herstellung einer Zerspanungsmaschine

Das Schema für die Herstellung einer selbstgebauten Werkzeugmaschine folgt bestimmten Grundsätzen. Sie müssen berücksichtigt werden, bevor Sie zur Sache kommen:

- Es ist sehr wichtig, das richtige Zahnrad auszuwählen und zu installieren. Die Sicherheit des Drehmoments und seine korrekte Übertragung vom Motor auf das Schneidelement (Scheibe) hängen von dieser Komponente ab.

- es ist unbedingt vorzusehen Laster... Dieses Werkzeug trägt zu einer komfortableren Arbeit bei und erhöht auch die Sicherheit.

- Auswahl des optimalen Schnittwinkels. Der zulässige Bereich beträgt 45-90 °. In den meisten Fällen bevorzugen Experten das Schneiden im rechten Winkel.

- Der Durchmesser der Trennscheibe wird unter Berücksichtigung der Materialien ausgewählt, mit denen der Master in Zukunft auf dieser Maschine arbeiten wird. Je größer der Durchmesser des Schneidelements ist, desto einfacher ist es, dickes Metall zu schneiden.

- Bei der Gestaltung und Erstellung von Zeichnungen müssen Indikatoren wie die Abmessungen der zukünftigen Maschine und ihr Gewicht berücksichtigt werden. Diese Werte werden direkt von den Materialien beeinflusst, aus denen die Ausrüstung hergestellt wird. Das Layout der Teile ist ebenfalls wichtig.

Beachten Sie! Bei der Erstellung von Zeichnungen ist besonders auf Vibrationsbefestigungen zu achten, die an den Beinen angebracht sind.

Montage eines Metallrahmens für eine Schneidemaschine

Nachdem alle Werkzeuge vorbereitet und die Zeichnungen ausgewählt wurden, können Sie direkt mit dem Erstellen einer Maschine fortfahren. Verwenden von Stahleckeist es notwendig, den Rahmen Teil der Struktur zu machen. Entsprechend den Zeichnungen, die Sie selbst erstellen oder im Netzwerk finden können, werden die Elemente des Rahmens ausgeschnitten. Alle von ihnen sind durch Schweißen miteinander verbunden. Zuerst müssen Sie die Übereinstimmung der Größen überprüfen.

Ein Kanal ist mit dem oberen Teil des Rahmens verschweißt - er wird zum Führungselement und dient als Grundlage für die weitere Installation der Schneidkomponente an der Maschine. Dieser Kanal wird zu einer Art Verbindungsglied zwischen dem Elektromotor und dem Schneidelement. Danach werden vertikal angeordnete Gestelle mit Schrauben daran befestigt.

Sie müssen die Struktur eines anderen Rahmens schweißen. Die Abmessungsparameter werden individuell ausgewählt, wobei die Abmessungen des Elektromotors und seine Merkmale berücksichtigt werden. Bei der Auswahl eines Elektromotors für eine Werkzeugmaschine ist es besser, auf Änderungen des asynchronen Typs zu achten. Diese Art von Ausrüstung zeichnet sich durch erhöhte Zuverlässigkeit und Haltbarkeit aus.

Bei der Auswahl eines Motors gibt es eine Feinheit. Je stärker der Motor ist, desto ruhiger fährt die Scheibe.

Montage der elektrischen Komponente für die Maschine

Die Installation von Geräten umfasst die Installation und den Anschluss der Arbeitswelle an den Elektromotor der Maschine. Die Art und Weise, wie dies getan werden kann, ist nicht kritisch. Wenn die Zeichnungen Anweisungen zur Durchführung dieses Verfahrens enthalten, ist es besser, diese zu befolgen, da der korrekte Betrieb und die Zuverlässigkeit des Werkzeugs von der Qualität der Installation abhängen.

Hilfreicher Rat! Einige Teile, die Sie nicht selbst herstellen können, können bei einem Dreher bestellt werden. Dazu gehören die Befestigungsflansche sowie die Riemenscheibe.

Es ist besser, eine Schraubverbindung mit Muttern zu verwenden, um den Motor an einem Metallrahmen zu befestigen. Es wird empfohlen, eine Box in der Nähe des Motors zu platzieren, in der sich der Schalter und der Stromkreis befinden, sowie eine Fernbedienung zur Steuerung des Werkzeugs.

Der Kanal zum Befestigen der Trennscheibe wird am besten auf einer Feder platziert. Es muss sichergestellt werden, dass es nach seiner Freigabe an seinen ursprünglichen Ort zurückkehrt. Sie können Schrauben und eine Klammer verwenden, um die Feder zu sichern.

Die elektrische Komponente ist der wichtigste Teil des Instruments. Stellen Sie sicher, dass das Design eine Kette zum Starten sowie einen Knopf zum Notabschalten der Maschine enthält. Es ist notwendig, eine solche Anordnung von Teilen zu erreichen, bei denen der Elektromotor über eine automatische Maschine und eine Box und nicht direkt mit Elektrizität verbunden wird. Ein dreispuriger Anlasser reicht aus, um den Motor einzuschalten und vollständig zu starten. Außerdem wird die Abschalttaste aktiviert.

Schließlich lohnt es sich, auf die Verfügbarkeit von Schutzvorrichtungen zu achten, die eine Person während der Arbeit schützen. Dazu müssen Sie eine Schutzhülle anbringen. Es verhindert, dass Funken und kleine Metallpartikel in Ihre Augen gelangen.

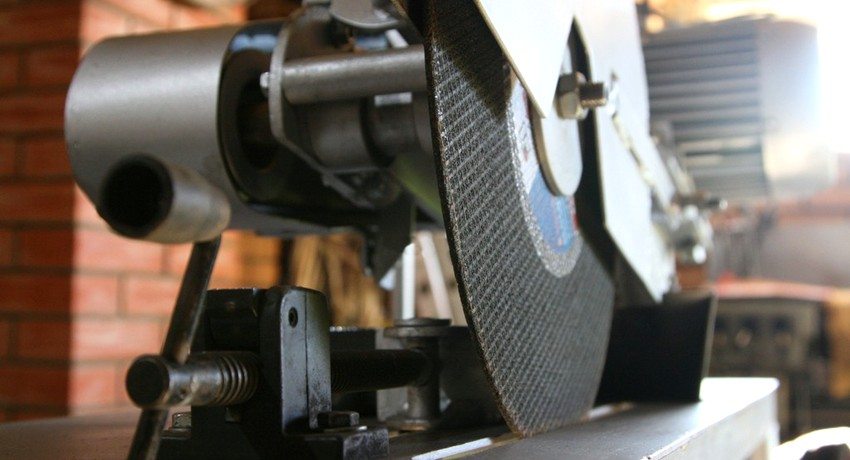

Eine Schneidemaschine aus einer Mühle mit eigenen Händen herstellen: Zeichnungen, Technologie

Es gibt zwei Arten von Schneidemaschinen, die auf der Basis der Mühle hergestellt werden (abhängig von der Position der Mühle).

Im ersten Fall wird ein Rahmen erhalten, an dem ein Winkelschleifer sehr starr befestigt ist. Nur die Scheibe erhebt sich über die Arbeitsfläche, für die es einen speziellen Schlitz in der Tabelle gibt. Eine solche Maschine arbeitet nach dem Prinzip einer Kreissäge.

Beachten Sie! Bei der Arbeit mit einer solchen Maschine muss das Werkstück unabhängig bewegt werden, weshalb die Genauigkeit der Arbeit verloren geht. Darüber hinaus kann dieser Prozess unsicher sein, weshalb Zeichnungen mit einer versteckten Art der Schleiferplatzierung nicht sehr gefragt sind.

Bei der zweiten Option wird davon ausgegangen, dass das Werkstück stationär bleibt und sich das Schneidelement bewegt. Da der Schleifer oben auf der Tischplatte positioniert ist, sind keine großen Anstrengungen erforderlich, um Teile zu schneiden.

Liste der Werkzeuge und Materialien für eine Selbstschneidemaschine

Wenn Sie ein Werkzeug selbst herstellen, sollten Sie berücksichtigen, dass die Genauigkeit, mit der es funktioniert, weitgehend von der Stabilität der Struktur abhängt. Aus diesem Grund hängt die Dicke der herzustellenden Materialien weniger mit den Anforderungen an die Festigkeit des Maschinenkörperteils zusammen, sondern vielmehr mit der Notwendigkeit, das richtige Maß an Steifigkeit sicherzustellen.

Materialliste:

- Profilrohr mit quadratischem Querschnitt (2,5 x 2,5 x 0,25 cm);

- Stahlblech (Blechdicke 0,4-0,5 cm);

- Profilrohr mit rechteckigem Querschnitt (4x2x0,25 cm);

- Kugellager - 2 Stk. (# 203, 204 oder 202);

- kalibrierte Stange nicht mehr als 10 cm (Dicke wird unter Berücksichtigung des Lochs im inneren Lagerlaufring ausgewählt);

- Metallstange (Durchmesser 0,8-1 cm);

- Befestigungselemente (Schrauben mit Muttern, Gewinde M oder M8);

- Metallreifen (2x0,4 cm).

Liste der Werkzeuge:

- Winkelschleifer;

- elektrische Bohrmaschine (kann durch eine Bohrmaschine ersetzt werden);

- einstellen Bohrer;

- einen Satz Matrizen, die zur Bildung eines Metallfadens ausgelegt sind;

- Schweißgerät;

- Johannisbrotschlüssel.

Auswahl des richtigen Schneidwerkzeugs für eine hausgemachte Schneidemaschine aus einer Mühle

Der Winkelschleifer ist der Hauptbestandteil der Metallbearbeitungsmaschine. Experten empfehlen, für diese Zwecke kein kleines Werkzeug zu verwenden, das eine Leistung von nicht mehr als 500-600 W hat. Bei solchen Schleifmaschinen haben Schneidscheiben einen Durchmesser von nicht mehr als 12,5 cm. Diese Einschränkungen sind darauf zurückzuführen, dass ein Schneidelement mit großem Durchmesser als vielseitig und sehr zuverlässig angesehen wird - es kann dicke Werkstücke schneiden.

Hilfreicher Rat! Anstelle des Schweißens können Gewindeverbindungen zum Befestigen von Teilen verwendet werden, diese sind jedoch weniger zuverlässig und bieten nicht die erforderliche Festigkeit.

Es ist auch notwendig, die Wahl einer Mühle sorgfältig zu treffen, da es auf dem Markt eine Vielzahl von Designs gibt. Da dieses Elektrowerkzeug nicht vollständig vereinheitlicht ist, wird der Aufbau der Maschine unter einer bestimmten Modifikation und Abmessungen des Winkelschleifers durchgeführt.

Wenn die Maschine ausfällt, kann die Installation einer anderen Mühle nicht nur problematisch, sondern auch unmöglich sein. Wir müssen das Pendel und alle Halterungen wiederholen. Daher lohnt es sich, ein Werkzeug aus einer Auswahl großer und bereits bewährter Unternehmen wie Bosch oder Makita auszuwählen.

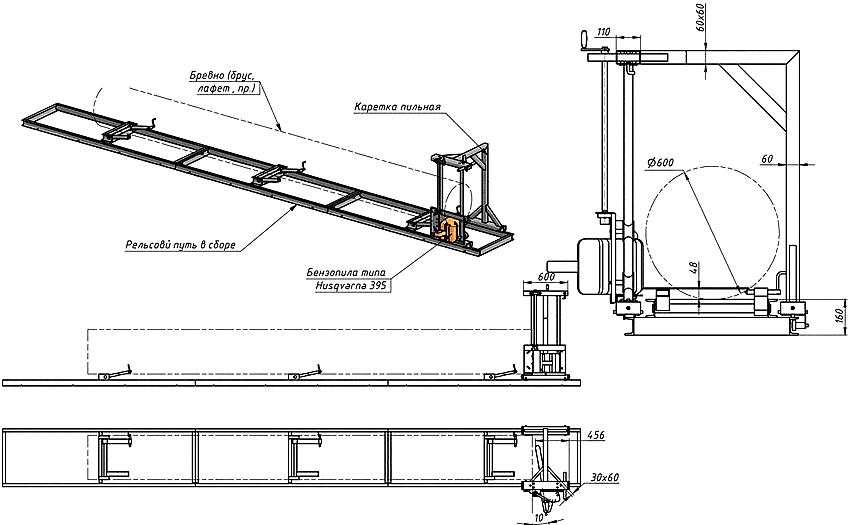

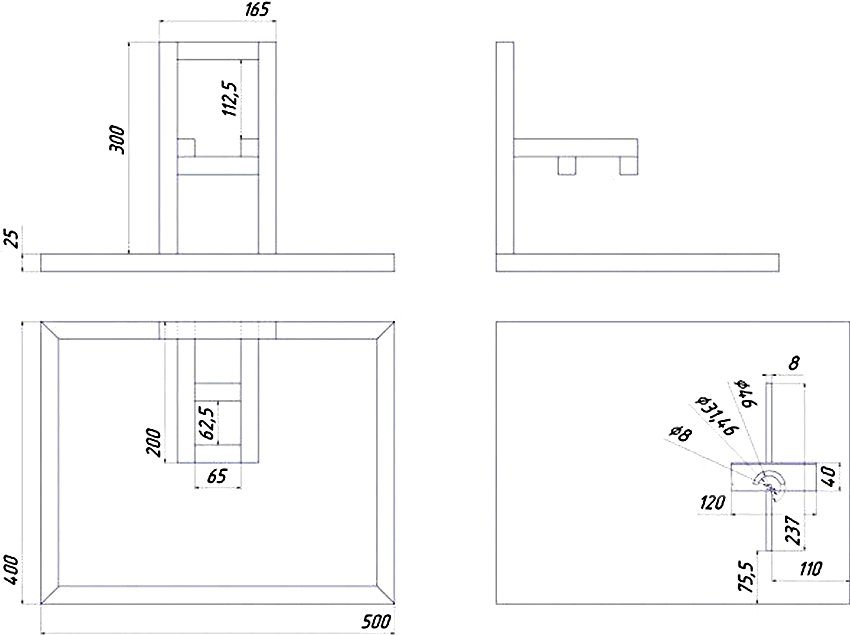

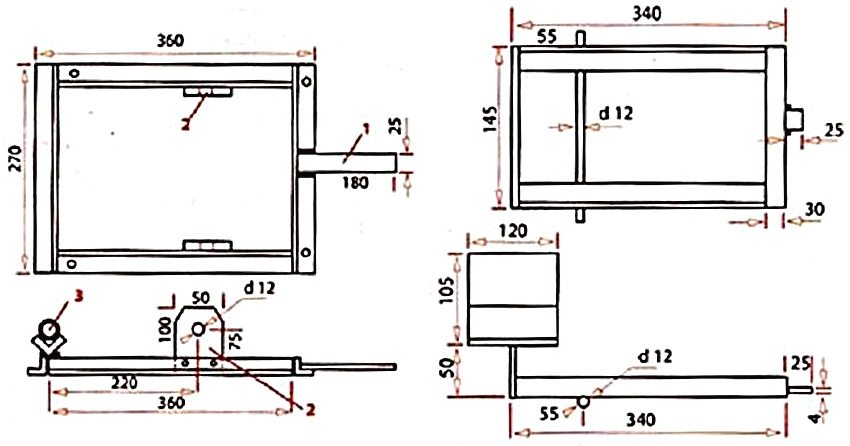

Zeichnungen von Schneidemaschinen: Wie man aus einem Schleifer ein Schneidwerkzeug herstellt

In der Vorbereitungsphase werden Zeichnungen entworfen und erstellt. Es gibt keine einheitlichen Abmessungen, da die Konstruktion jeder Maschine einem bestimmten Schneidwerkzeugmodell unterliegt. Vorgefertigte Zeichnungen, von denen es viele im Netzwerk gibt, können an die Mühle angepasst werden. Mit ihnen können Sie in Bezug auf die Struktur der Struktur und ihre Abmessungen navigieren.

Es ist besser, eine Zeichnung mit dem Körperteil zu erstellen. In einigen Fällen kann es erforderlich sein, anstelle eines Rahmens eine separate Plattform zu erstellen. Eine solche Plattform wird auf der Werkbank eines Schlossers befestigt. Als nächstes werden die Abmessungen und die Art der Anordnung der Knotenelemente auf der Maschine bestimmt. Es ist notwendig, die Abstände von Mitte zu Mitte zwischen den am Getriebe befindlichen Befestigungslöchern zu messen und auch die Schleifmaschine selbst zu messen.

Alle diese Daten werden zur Erstellung von Zeichnungen verwendet. Sobald die Pendel- und Schleifhalterungen entworfen wurden, wird die Schwenkanordnung entworfen.

Hilfreicher Rat! Die Genauigkeit und Steifigkeit der Maschine hängt vom Abstand zwischen Schneidelement und Drehgelenk ab. Je kleiner der Abstand, desto besser. Es wird empfohlen, ein Pendel mit einer Mindestlänge zu installieren.

Nach der Erstellung der Zeichnungen müssen nur noch die Materialien ausgewählt, ihre Menge berechnet und mit der Konstruktion fortgefahren werden.

Technologie zur Herstellung einer Schneidemaschine aus einer Mühle

Die Herstellungstechnologie einer Maschine zum Schneiden von Metall auf der Basis einer Schleifmaschine ist praktisch dieselbe wie im Fall von Trennscheibe:

- Vorbereitung und Herstellung von Teilen für den Rahmen.

- Anordnung eines Drehgelenks an einem Pendelarm.

- Herstellung einer U-förmigen Halterung mit Löchern zur Montage eines Schleifmaschinengetriebes.

- Herstellung einer U-Klemme und eines Streifens, mit dem der Schleifkörper am Pendel befestigt wird.

- Montage der U-Klemme und der U-Halterung am Schneidwerkzeug: Durch Schweißen oder Schrauben werden alle diese Teile am Konsolenteil befestigt.

- Lager in Stützen drücken.

- Doppelseitiges Drücken von Lagerbaugruppen auf die Welle. Um die Festigkeit der Verbindung zu erhöhen, können Sie die Achse mit einem Lötkolben mit einer dünnen Zinnschicht verzinnen.

- Befestigung eines Pendels mit Stützknotenteilen am Rand der Plattform (Abstand von der Kante 0,5-0,6 cm) mit einem Schweißgerät.

- Installation einer Mühle und eines Schutzgehäuses.

- Einbau der Rückstellfeder.

Nach dem Zusammenbau der Struktur muss ein Testlauf durchgeführt und der ordnungsgemäße Betrieb des Geräts sowie die Platzierung aller Teile darauf überprüft werden. In der letzten Phase wird die Nut an das Schneidelement angepasst, die Stützen werden installiert, um die Werkstücke zu befestigen.

Nach Abschluss der Endbearbeitung muss der Maschinenkörper mit einer dünnen Emailschicht bedeckt werden. Lackierungen schützen das Werkzeug vor Schäden, die durch Rost verursacht werden können.