Từ bài viết này, bạn có thể học cách tự làm một chiếc máy cắt kim loại bằng tay tại nhà bằng những vật liệu đơn giản nhất. Dưới đây là chi tiết tất cả các giai đoạn tạo cấu trúc dựa trên đĩa cắt hoặc máy mài: chuẩn bị vật liệu và dụng cụ, công thức tính toán, hướng dẫn từng bước chi tiết, cũng như thông tin liên quan với các mẹo hữu ích.

Nội dung [Hide]

Máy cắt kim loại tự làm: các khuyến nghị để tạo

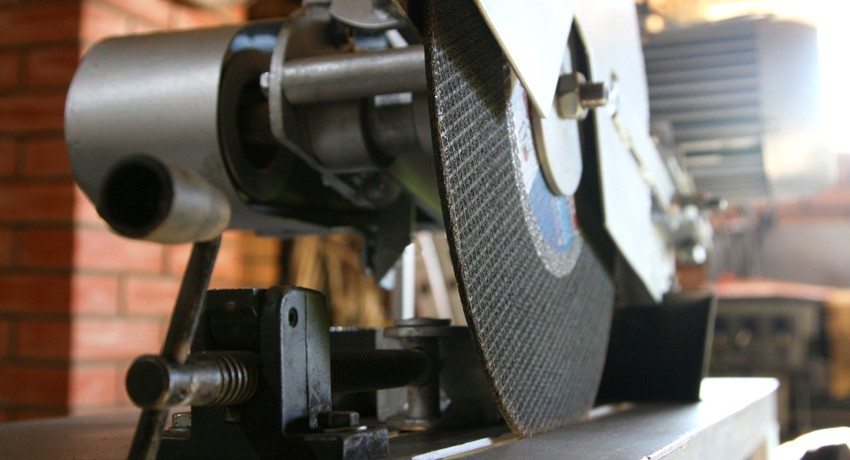

Máy cắt đĩa là công cụ dựa trên một nền tảng hoặc khung đặc biệt được làm bằng kim loại. Bản thân máy được trang bị các bộ phận đảm bảo cố định vật liệu ở một vị trí nhất định ở góc cần thiết trong quá trình cắt.

Một đĩa làm bằng thép tốc độ cao được sử dụng như một bộ phận cắt trong các cấu trúc như vậy. Nó còn được gọi là cacbua. Nó cũng có thể được sử dụng để cắt kim loại có đĩa phủ mài mòn. Phần tử cắt được dẫn động bởi động cơ điện với bộ truyền động bằng dây đai hoặc bánh răng.

Ghi chú! Trong các phiên bản công suất thấp, cho phép sử dụng bộ phận cắt lắp trực tiếp trên trục của động cơ điện. Trong các trường hợp khác, việc sử dụng đĩa như vậy có thể nguy hiểm.

Có ba nguồn cấp dữ liệu thành phần cắt khác nhau cho máy đĩa:

- dưới đáy;

- con lắc;

- trán.

Theo số phần tử cắt, máy là:

- một đầu - chỉ có một đĩa cắt được bao gồm trong gói thiết bị, do đó, nếu cần phải thay thế hoạt động, lưỡi cắt được điều chỉnh lại cho phù hợp với nguyên công mới;

- hai đầu - thiết kế giúp bạn có thể làm việc với hai công cụ cùng một lúc, do đó tăng hiệu quả.Trong những máy như vậy, một đầu ở vị trí cố định và duy trì sự ổn định, đầu thứ hai có thể di chuyển. Cấu trúc hai đầu có thể hoạt động tự động.

Tự tay chế tạo máy cắt đĩa cho kim loại: quy trình

Trong sản xuất máy được thiết kế để làm việc với kim loại, các thao tác được thực hiện theo thứ tự sau:

- Các nắp bảo vệ đang được chuẩn bị, sẽ được lắp vào đai truyền động, cũng như đĩa cắt.

- Động cơ đã được lắp đặt. Đai truyền động đóng vai trò như một đoạn kết nối giữa trục phần tử cắt và động cơ.

- Một trục được tạo ra, trên đó puli truyền động sẽ được cố định và đĩa cắt cũng sẽ được lắp vào. Thiết bị có thể lắp ráp và lắp đặt tiếp theo trên một con lắc. Trong trường hợp này, phần trên có thể chuyển động của kết cấu hoạt động như một con lắc, nơi đặt bộ phận cắt và động cơ.

- Một trục được làm để gắn con lắc.

- Khung để lắp đặt máy đang được làm. Bộ hãm tia lửa và phôi sẽ được cố định trên đó.

- Con lắc được gắn trên khung.

- Hệ thống dây điện đang được lắp đặt.

- Tiến hành chạy thử công cụ và hiệu chỉnh thiết bị.

Tính toán ròng rọc cho máy cắt kim loại tự chế

Việc tính toán đường kính ròng rọc được thực hiện có tính đến tốc độ quay của đĩa và các thông số khác. Nếu chúng ta giả sử rằng công suất của động cơ ít nhất là 300 W, tốc độ quay của đĩa sẽ ít nhất là 3000 vòng / phút và kích thước của nó sẽ có đường kính 40 cm.

Lời khuyên hữu ích! Trong quá trình cắt kim loại, đai ốc trong vùng cố định đĩa có thể không được vặn. Để tránh điều này, bạn nên đặt các puli truyền động ở phía bên trái và đĩa trên trục - ở bên phải.

Thông thường, các đĩa được đánh dấu bởi nhà sản xuất, người áp dụng tốc độ quay tối đa cho phép cho sản phẩm. Trong trường hợp này, con số là 4400 vòng / phút. Do đó, cho phép chọn tốc độ bất kỳ trong khoảng 3000-4400 vòng / phút.

Dữ liệu tính toán:

- tốc độ quay của động cơ - 1500 vòng / phút;

- đường kính của ròng rọc dự định để lắp vào trục là 6,5 cm;

- tốc độ quay của đĩa - 3000 vòng / phút.

Phép tính được thực hiện theo trình tự sau:

- Chúng tôi thiết lập chiều dài của trục xung quanh chu vi. Để làm điều này, số π, là 3,14, được nhân với kích thước của đường kính: 3,14 x 6,5 = 20,41 cm (chiều dài của trục quanh chu vi).

- Giá trị kết quả được nhân với số vòng quay cần thiết: 20,41 x 3000 vòng / phút. = 61230 cm / phút.

- Kết quả phải được chia cho số vòng quay của động cơ: 61230 cm / phút / 1500 vòng / phút. = 40,82 cm (chiều dài chu vi ròng rọc động cơ).

- Giá trị thu được chia cho số π: 40,82 cm / 3,14 = 13 cm (kích thước ròng rọc yêu cầu).

Tính toán chiều dài của dây đai cho máy cắt kim loại tự chế bằng tay của chính bạn

Để thực hiện các phép tính này, cần có dữ liệu sau:

- thông số puli dẫn động (bán kính);

- khoảng cách phân cách các điểm chính giữa của các ròng rọc;

- thông số của puli dẫn động (bán kính).

Có 2 ròng rọc với kích thước 13 cm và 6,5 cm, bạn có thể thực hiện các phép tính cần thiết. Vì khoảng cách giữa các tâm của các phần tử này tự thay đổi (vì cần phải căng dây đai), một đoạn 50 cm sẽ được lấy làm ví dụ.

Bây giờ bạn cần đếm 1/2 chu vi của mỗi ròng rọc. Vì dây đai truyền động chạy giữa chúng hai lần, nên tăng gấp đôi khoảng cách giữa các điểm tâm vào giá trị này.

Ròng rọc đầu tiên (chu vi):

3,14 (số π) x 3,25 cm = 10,20 cm

Ròng rọc thứ hai (chu vi):

3,14 (số π) x 6,5 cm = 20,41 cm

Dây đai truyền động (chiều dài yêu cầu):

20,41 cm + 10,20 cm + 50 cm x 2 = 13,06 cm

Lời khuyên hữu ích! Để có kết quả chính xác hơn, bạn nên tính toán với khoảng cách tối đa và tối thiểu giữa các điểm trung tâm của các ròng rọc và chọn giá trị trung bình.

Để thực hiện độc lập cấu trúc của máy làm việc với kim loại, bạn nên chuẩn bị các công cụ cần thiết.

Một bộ công cụ và vật liệu bắt buộc bao gồm:

- máy hàn;

- góc kim loại (thép);

- kênh và chuỗi;

- nút bật / tắt;

- vòng bi;

- trục và động cơ điện;

- máy khoan điện;

- thép tấm để tạo bề mặt làm việc;

- hộp để đặt các bộ phận điện của máy.

Nguyên tắc tạo máy cắt kim loại

Đề án chế tạo máy công cụ tự chế tuân theo các nguyên tắc nhất định, chúng phải được tính đến trước khi bắt đầu kinh doanh:

- điều rất quan trọng là chọn đúng thiết bị và cài đặt nó. Sự an toàn của mômen xoắn và sự truyền chính xác của nó từ động cơ đến phần tử cắt (đĩa) phụ thuộc vào thành phần này;

- nó là bắt buộc để cung cấp cho hành vi xấu xa... Công cụ này góp phần làm cho công việc thoải mái hơn, và cũng làm tăng mức độ an toàn của nó;

- lựa chọn góc cắt tối ưu. Phạm vi cho phép là 45-90 °. Trong hầu hết các trường hợp, các chuyên gia thích cắt góc vuông;

- đường kính của đĩa cắt được chọn có tính đến những vật liệu mà chủ nhân sẽ làm việc với máy này trong tương lai. Đường kính của phần tử cắt càng lớn thì việc cắt kim loại dày càng dễ dàng;

- khi thiết kế và lập bản vẽ, phải tính đến các chỉ số như kích thước của máy tương lai và trọng lượng của nó. Những giá trị này bị ảnh hưởng trực tiếp bởi vật liệu mà thiết bị sẽ được chế tạo. Bố cục của các bộ phận cũng rất quan trọng.

Ghi chú! Khi lập bản vẽ, cần đặc biệt chú ý đến các giá đỡ rung, được lắp vào các chân.

Lắp ráp khung kim loại cho máy cắt

Sau khi tất cả các công cụ được chuẩn bị và các bản vẽ được chọn, bạn có thể trực tiếp đến quá trình tạo ra một chiếc máy. Sử dụng góc thép, nó là cần thiết để làm cho phần khung của cấu trúc. Phù hợp với hình vẽ mà bạn có thể tự vẽ hoặc tìm trên mạng, các phần tử của khung được cắt ra. Tất cả chúng được kết nối với nhau bằng cách hàn. Trước tiên, bạn cần kiểm tra sự tuân thủ của các kích thước.

Một kênh được hàn vào phần trên của khung - nó sẽ trở thành một bộ phận hướng dẫn và sẽ là cơ sở để lắp đặt thêm thành phần cắt trên máy. Kênh này sẽ trở thành một loại liên kết kết nối giữa động cơ điện và phần tử cắt. Sau đó, các giá đỡ nằm theo phương thẳng đứng được cố định trên đó bằng bu lông.

Bạn sẽ cần phải hàn cấu trúc của một khung khác. Các thông số kích thước được chọn riêng lẻ, có tính đến kích thước của động cơ điện và các tính năng của nó. Khi chọn động cơ điện cho máy công cụ, tốt hơn nên chú ý đến các sửa đổi của loại không đồng bộ. Loại thiết bị này có đặc điểm là tăng độ tin cậy và độ bền.

Có một sự tinh tế khi chọn động cơ. Động cơ càng mạnh thì đĩa chạy càng mượt.

Lắp ráp bộ phận điện cho máy

Việc lắp đặt thiết bị bao gồm việc lắp đặt và kết nối trục công tác với động cơ điện của máy. Cách thức thực hiện điều này không có gì là quan trọng. Nếu bản vẽ có hướng dẫn để thực hiện quy trình này, tốt hơn là bạn nên làm theo vì hoạt động chính xác và độ tin cậy của công cụ phụ thuộc vào chất lượng của việc lắp đặt.

Lời khuyên hữu ích! Một số bộ phận mà bạn không thể tự làm có thể được đặt hàng từ máy quay. Chúng bao gồm các mặt bích cố định cũng như ròng rọc.

Tốt hơn là sử dụng kết nối bắt vít bằng đai ốc để cố định động cơ vào khung kim loại. Nên đặt hộp gần động cơ nơi đặt công tắc và mạch điện, cũng như điều khiển từ xa để điều khiển dụng cụ.

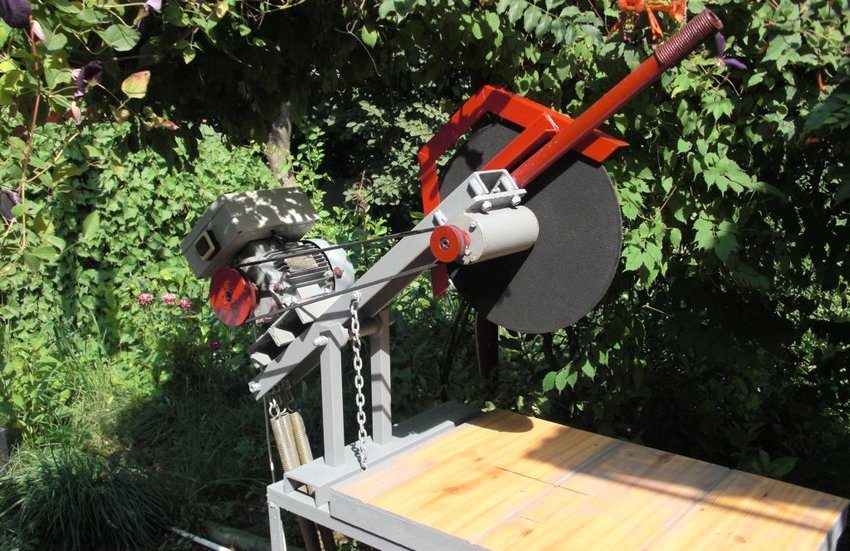

Kênh, được thiết kế để cố định đĩa cắt, tốt nhất là được đặt trên một lò xo. Cần phải đảm bảo rằng khi thả ra, nó sẽ trở lại vị trí ban đầu. Bạn có thể sử dụng bu lông và kẹp để cố định lò xo.

Bộ phận điện là bộ phận quan trọng nhất của đàn. Đảm bảo bao gồm trong thiết kế một chuỗi để khởi động, cũng như một nút để tắt máy khẩn cấp. Cần đạt được sự sắp xếp như vậy của các bộ phận trong đó động cơ điện sẽ được kết nối với điện thông qua một máy tự động và một hộp, chứ không phải trực tiếp. Một bộ khởi động ba làn sẽ đủ để bật và khởi động hoàn toàn động cơ. Nó cũng sẽ cấp nguồn cho nút tắt máy.

Cuối cùng, điều đáng quan tâm là sự sẵn có của các thiết bị bảo vệ sẽ bảo vệ một người trong quá trình làm việc. Để làm điều này, bạn cần phải làm một vỏ bảo vệ. Nó sẽ ngăn tia lửa và các hạt kim loại nhỏ đi vào mắt bạn.

Tự làm máy cắt từ máy mài: bản vẽ, công nghệ

Các thiết kế của máy cắt được thực hiện trên cơ sở của máy mài có hai loại (tùy thuộc vào vị trí của máy mài).

Trong trường hợp đầu tiên, một khung có được trên đó một máy mài góc được cố định rất cứng. Chỉ có đĩa nhô lên trên bề mặt làm việc, có một rãnh đặc biệt trong bảng. Một chiếc máy như vậy hoạt động trên nguyên tắc của một chiếc cưa vòng.

Ghi chú! Trong quá trình làm việc với một máy như vậy, bạn phải độc lập di chuyển phôi, đó là lý do tại sao độ chính xác của công việc bị mất. Ngoài ra, quá trình này có thể không an toàn, do đó, các bản vẽ có kiểu ẩn vị trí máy mài không có nhu cầu cao.

Tùy chọn thứ hai giả định rằng phôi vẫn đứng yên và phần tử cắt di chuyển. Vì máy chà nhám được đặt ở trên cùng của mặt bàn, không cần nỗ lực lớn để cắt các bộ phận.

Danh sách các công cụ và vật liệu cho một máy cắt mài tự chế

Khi tự chế tạo một công cụ, cần lưu ý rằng độ chính xác mà nó sẽ hoạt động phụ thuộc phần lớn vào độ ổn định của cấu trúc. Vì lý do này, độ dày của vật liệu chế tạo không liên quan nhiều đến các yêu cầu về độ bền của bộ phận thân máy, nhưng cần đảm bảo mức độ cứng thích hợp.

Danh mục tài liệu:

- ống định hình có tiết diện hình vuông (2,5x2,5x0,25 cm);

- thép tấm (độ dày tấm 0,4-0,5 cm);

- ống định hình có tiết diện hình chữ nhật (4x2x0,25 cm);

- ổ bi - 2 chiếc. (# 203, 204 hoặc 202);

- thanh hiệu chuẩn không quá 10 cm (chiều dày được chọn có tính đến lỗ trong rãnh ổ trục bên trong);

- thanh kim loại (đường kính 0,8-1 cm);

- ốc vít (bu lông có đai ốc, ren M hoặc M8);

- lốp kim loại (2x0,4 cm).

Danh sách các công cụ:

- máy xay góc;

- máy khoan điện (có thể thay thế bằng máy khoan);

- bộ cuộc tập trận;

- một bộ khuôn được thiết kế để tạo thành một sợi kim loại;

- máy hàn;

- các phím carob.

Chọn công cụ cắt phù hợp cho máy cắt tự chế từ máy mài

Máy mài góc là bộ phận chính của máy gia công kim loại. Các chuyên gia không khuyến khích sử dụng một công cụ nhỏ cho những mục đích này, có công suất không quá 500-600 W. Trong những máy mài như vậy, đĩa cắt có đường kính không quá 12,5 cm, những hạn chế này là do phần tử cắt có đường kính lớn được coi là linh hoạt và rất đáng tin cậy - nó có thể cắt các phôi dày.

Lời khuyên hữu ích! Thay vì hàn, các mối nối ren có thể được sử dụng để cố định các bộ phận, nhưng chúng kém tin cậy hơn và không thể cung cấp mức độ bền cần thiết.

Cũng cần phải tiếp cận cẩn thận khi lựa chọn máy xay vì trên thị trường có rất nhiều mẫu mã đa dạng. Vì dụng cụ điện này không hoàn toàn thống nhất, việc chế tạo máy sẽ được thực hiện dưới một sự thay đổi và kích thước nhất định của máy mài góc.

Nếu máy bị hỏng, việc lắp đặt một máy mài khác không chỉ có vấn đề mà còn không thể. Chúng tôi sẽ phải làm lại con lắc và tất cả các giá đỡ. Do đó, bạn nên chọn một công cụ từ một loạt các công ty lớn và đã được chứng minh, ví dụ như Bosch hoặc Makita.

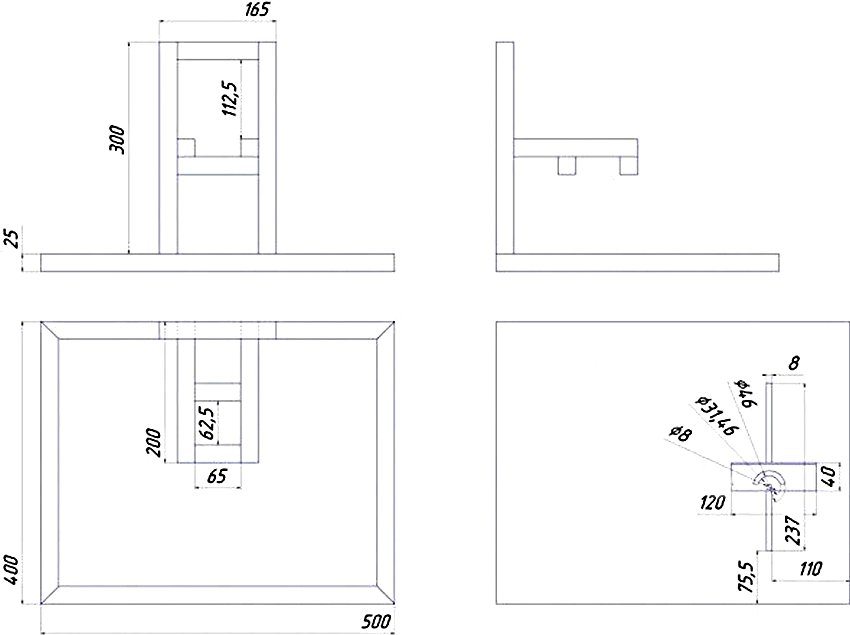

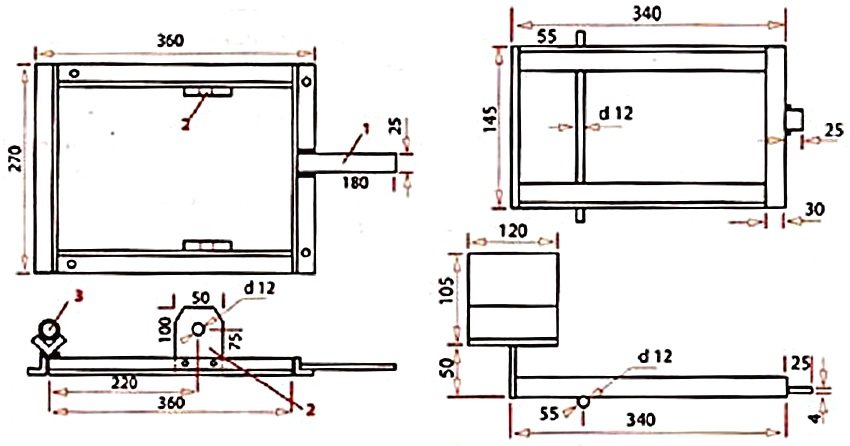

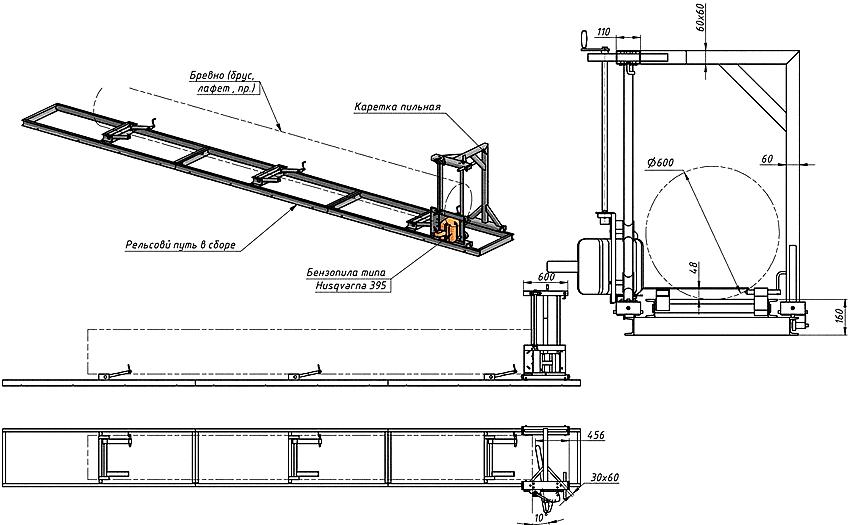

Bản vẽ máy cắt: cách tạo dụng cụ cắt từ máy mài

Ở giai đoạn chuẩn bị, thiết kế và lên bản vẽ được thực hiện. Không có kích thước thống nhất vì lý do thiết kế của mỗi máy phụ thuộc vào một mô hình dụng cụ cắt cụ thể. Bản vẽ làm sẵn, trong đó có rất nhiều trên mạng, có thể được điều chỉnh để phù hợp với máy mài. Chúng cho phép bạn điều hướng liên quan đến cấu trúc của cấu trúc sẽ như thế nào, kích thước của nó.

Tốt hơn là bắt đầu vẽ một bản vẽ với phần cơ thể. Trong một số trường hợp, có thể cần phải xây dựng một nền tảng riêng thay vì một khung. Một nền tảng như vậy sẽ được cố định trên bàn làm việc của thợ khóa. Tiếp theo, kích thước và bản chất của sự sắp xếp của các phần tử nút trên máy được xác định. Cần đo khoảng cách tâm giữa các lỗ lắp trên hộp số, đồng thời đo chính máy mài.

Tất cả dữ liệu này được sử dụng để vẽ các bản vẽ. Sau khi thiết kế các giá đỡ con lắc và máy mài, cụm trục được thiết kế.

Lời khuyên hữu ích! Độ chính xác và độ cứng của máy phụ thuộc vào khoảng cách giữa phần tử cắt và khớp xoay. Khoảng cách càng nhỏ càng tốt. Nên lắp con lắc có chiều dài tối thiểu.

Sau khi lên bản vẽ, nó chỉ còn lại để lấy vật liệu, tính toán số lượng của chúng và tiến hành thi công.

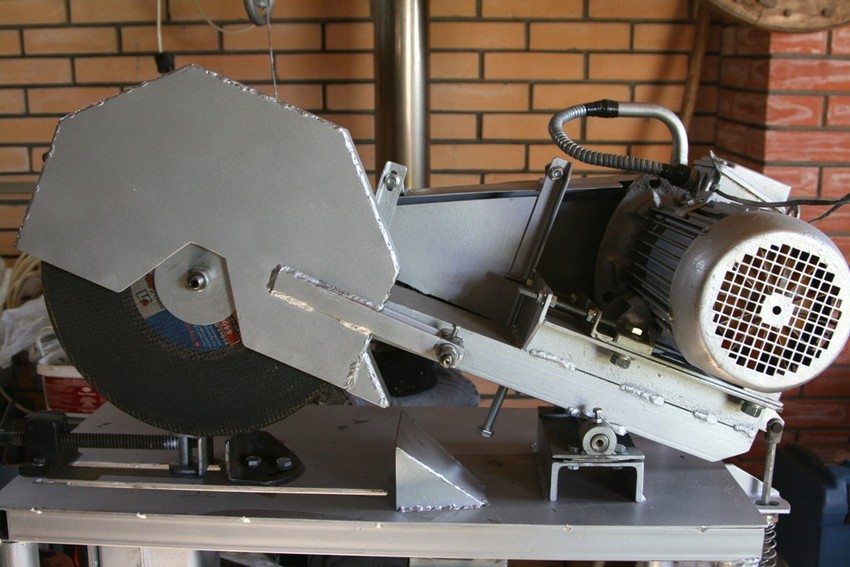

Công nghệ tạo máy cắt từ máy mài

Công nghệ sản xuất máy cắt kim loại dựa trên máy mài thực tế giống như trong trường hợp đĩa cắt:

- Chuẩn bị và sản xuất các bộ phận cho khung.

- Bố trí khớp quay trên tay lắc.

- Chế tạo giá đỡ hình chữ U có lỗ để lắp hộp số máy mài.

- Tạo một kẹp chữ U và một dải để cố định thân máy mài trên con lắc.

- Gắn kẹp chữ U và khung chữ U vào dụng cụ cắt: bằng cách hàn hoặc vặn vít, tất cả các bộ phận này được gắn vào phần bàn điều khiển.

- Ép vòng bi vào giá đỡ.

- Ép hai mặt của cụm ổ trục lên trục. Để tăng độ bền của kết nối, bạn có thể thiếc trục bằng một lớp thiếc mỏng bằng cách sử dụng mỏ hàn.

- Dùng máy hàn gắn chặt con lắc với các nút hỗ trợ ở mép bệ (cách mép 0,5-0,6 cm).

- Lắp đặt máy mài và vỏ bảo vệ.

- Lắp đặt lò xo hồi vị.

Sau khi kết cấu được lắp ráp, cần thực hiện chạy thử và kiểm tra hoạt động chính xác của thiết bị, cũng như vị trí của tất cả các bộ phận trên đó. Ở giai đoạn cuối cùng, rãnh được điều chỉnh theo phần tử cắt, các giá đỡ được lắp đặt, thiết kế để cố định các phôi.

Khi hoàn thiện, thân máy phải được tráng một lớp men mỏng. Sơn sẽ bảo vệ dụng cụ khỏi những hư hỏng mà rỉ sét có thể gây ra.