Rury HDPE do instalacji wodno-kanalizacyjnych produkowane są z niskociśnieniowego polietylenu (stąd skrót) metodą ciągłego wytłaczania na poziomie molekularnym. Daje to materiałowi specjalne właściwości, które pozwalają na zastosowanie go w szerokich obszarach zarządzania ludźmi.

Zadowolony [Hide]

Rury HDPE do zaopatrzenia w wodę: podstawowe informacje charakteryzujące, zakres stosowania

Rury wykonane z polietylenu pod niskim ciśnieniem produkowane są w pięciu odmianach - SDR9, SDR11, SDR13.6, SDR 21 i SDR 26. Wskaźnik SDR określa stopień odporności na ciśnienie wewnętrzne. Jest równy stosunkowi zewnętrznej średnicy produktu do grubości materiału jego ściany. W związku z tym wzrost grubości ścianki pociąga za sobą spadek SDR. Oznacza to, że im niższy ten wskaźnik, tym silniejsza rura.

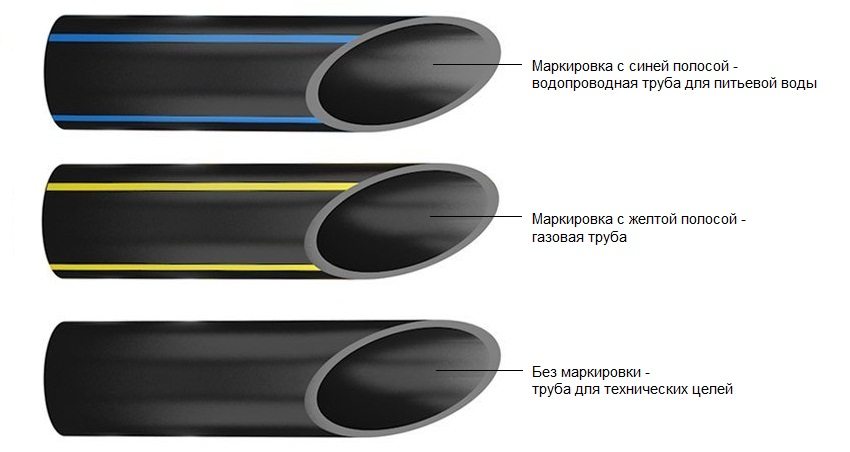

Wszystkie rury HDPE do zaopatrzenia w wodę mogą występować w dwóch gatunkach - są to PE 80 i PE 100. Jednocześnie rury PE 80 służą do wykonywania instalacji wodociągowych i kanalizacyjnych o przekroju do 90 mm, aw rurociągach głównych PE 100. Ponadto plastik używany do produkcji rur może być spożywczy i techniczny. Drugi jest wykonany z surowców wtórnych, więc jego stosowanie w domowych instalacjach wodociągowych jest niedozwolone.

Przydatna rada! Zachowaj ostrożność przy zakupie rur do organizacji zaopatrzenia w wodę pitną. Muszą być wykonane z polietylenu, który jest dopuszczony do kontaktu z wodą pitną.

Producenci dostarczają rury polietylenowe w zwojach po 100, 200, a czasem 1000 m. W niektórych przypadkach można znaleźć produkty o długości 12 metrów.

Rury polietylenowe znajdują szerokie zastosowanie przy budowie i przebudowie wodociągów, do wyposażenia konstrukcji hydraulicznych i basenów, studzienek nawadniających i studni artezyjskich. Rury polietylenowe służą do transportu różnych paliw płynnych i gazowych w przemyśle lub w gospodarstwie domowym.

Kontrola jakości rur z polietylenu do zaopatrzenia w wodę

Wszystkie produkowane rury podlegają ścisłej kontroli jakości według następujących parametrów:

- stan powierzchni wewnętrznej i zewnętrznej produktów. Ściany muszą być absolutnie gładkie.Dopuszczalna jest tylko obecność nieznacznych podłużnych pasków i pewnej falistości, która nie przekracza dopuszczalnych standardów odchylenia;

- powierzchnie wewnętrzne, zewnętrzne, a także końcowe nie mogą mieć pęknięć, obcych wtrąceń i ubytków;

- plastikowa rura doprowadzająca wodę jest tylko czarna. Często mogą występować podłużne niebieskie paski znakujące, z których powinno być co najmniej trzy części. Ich rozmieszczenie na obwodzie musi być równomierne.

Ponieważ szczelność sieci wodociągowej zależy od jakości materiału, warto zwrócić szczególną uwagę na tę okoliczność i kupować produkty tylko od znanych, zaufanych producentów.

Co sprawia, że rury z polietylenu są tak atrakcyjne

Jeśli porównamy z innymi materiałami do produkcji rur (stal, żeliwo, azbest), to polietylen przewyższy je pod wieloma względami:

- producenci udzielają pięćdziesięcioletniego okresu gwarancji tylko na rury z polietylenu;

- rura z tworzywa sztucznego o średnicy od 20 do 110 mm nawinięta w 1000-metrowe zwoje pozwala zaoszczędzić wszystkie materiały eksploatacyjne potrzebne do instalacji rurociągu, a także znacznie przyspieszyć proces układania rury;

- zastosowanie złączek termistorowych upraszcza i przyspiesza pracę łączenia rur ze sobą;

- szkolenie wykwalifikowanych spawaczy, którzy potrafią pracować z polietylenem, jest znacznie łatwiejsze i szybsze niż specjalistów od metali;

- Rury HDPE do zaopatrzenia w wodę są całkiem możliwe do wielokrotnego montażu przy niskich kosztach ponownej instalacji. Można je łatwo usunąć i poddać recyklingowi;

- rurę polietylenową można wsunąć do wnętrza istniejącej starej sieci wodociągowej bez jej demontażu.

Pozytywne właściwości fizyczne i chemiczne

Polietylen posiada kilka właściwości chemicznych i fizycznych, które sprawiają, że jego właściwości konsumenckie są atrakcyjne:

- neutralność chemiczna polietylenu przyczynia się do braku korozji w kontakcie z wodą lub nawet bardziej agresywnymi mediami;

- materiał ma niższy ciężar właściwy, co znacznie obniża koszty wszystkich procesów produkcyjnych i transportu produktów;

- bardzo wysoka elastyczność (rozszerzalność liniowa do 7,5%) pozwala produktom wytrzymać nie tylko drobne ruchy gruntu, ale nawet trzęsienia ziemi. To właśnie ta okoliczność popchnęła kiedyś Japończyków do produkcji i powszechnego stosowania takich rur;

- idealna gładkość powierzchni wewnętrznej pozwala na zastosowanie cieńszych rur przy zachowaniu parametrów hydraulicznych na tym samym poziomie co grubszych stalowych odpowiedników;

- ze względu na niski moduł sprężystości polietylenu znacznie zmniejsza się możliwość uderzenia wodą, a także zniszczenia przy zamarznięciu wody.

Rury polietylenowe mają również kilka wad: są niszczone przez promieniowanie ultrafioletowe, odkształcane w wysokich temperaturach (powyżej 65 stopni), co uniemożliwia ich użycie w systemie grzewczym.

Przydatna rada! W przypadku stosowania rur polietylenowych w procesach przemysłowych nie wolno przepuszczać przez nie roztworu kwasu azotowego. Substancja ta może reagować chemicznie z polietylenem, niszcząc ścianki rur.

Metody łączenia rur polietylenowych

Zwykle łączy się ze sobą rury polietylenowe na dwa sposoby: jednoczęściowe i rozłączalne. Połączenia jednoczęściowe są stosowane podczas obsługi rurociągu pod wysokim ciśnieniem, czyli w systemach magistralnych. W życiu codziennym stosuje się głównie rozłączne połączenia.

Połączenie jednoczęściowe

W praktyce trwałe połączenie rur polietylenowych odbywa się na dwa sposoby:

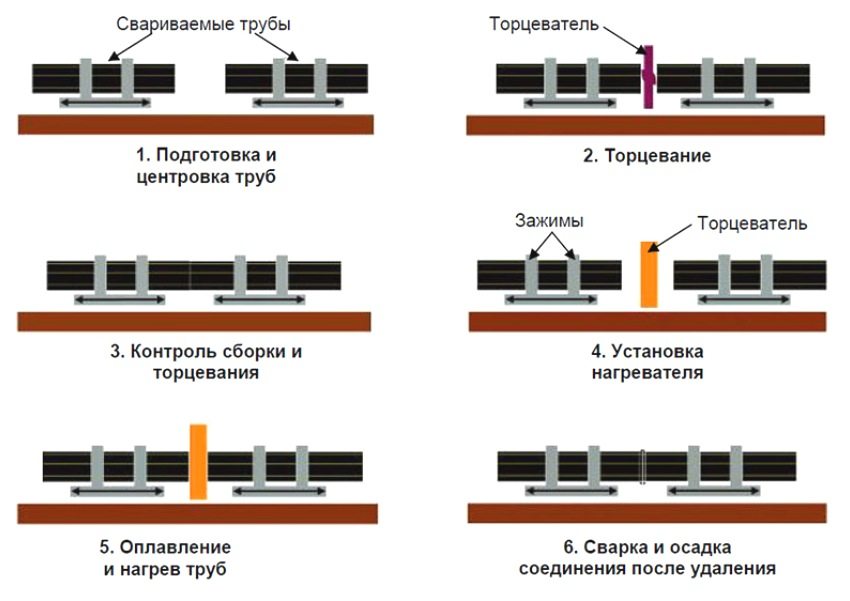

- zgrzewanie doczołowe zgrzewarką polietylenową;

- stosowanie złączek elektrooporowych.

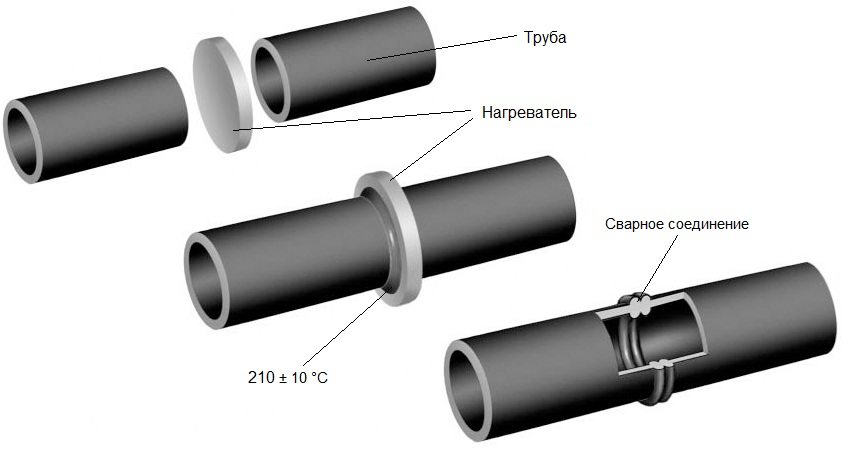

Zgrzewanie doczołowe jest najbardziej złożonym procesem technologicznym wymagającym wyszkolonego personelu oraz specjalnego sprzętu spawalniczego.

Przydatna rada! Aby spawanie doczołowe było dobrej jakości, wystarczy użyć tylko jednego ściegu spoiny. Musi koniecznie mieć taką samą wytrzymałość jak reszta rury.

Ze wszystkim, czego potrzebujesz, spawanie rur jest bardzo wygodne, ponieważ nie wymaga użycia dodatkowych części. Pozwala nie tylko na połączenie dwóch odcinków rur, ale także na jakościowe zamocowanie do nich okuć.

W przypadku mufy elektrooporowej stosuje się polietylenową mufę elektrooporową z wbudowanymi grzałkami elektrycznymi. Takie połączenie może wytrzymać ciśnienie do 16 atmosfer. Jest droższy niż zgrzewanie doczołowe, dlatego jest stosowany w ciasnych warunkach, w których nie można wykonać spawania.

Zastosowanie rozłącznych połączeń podczas instalacji rurociągu

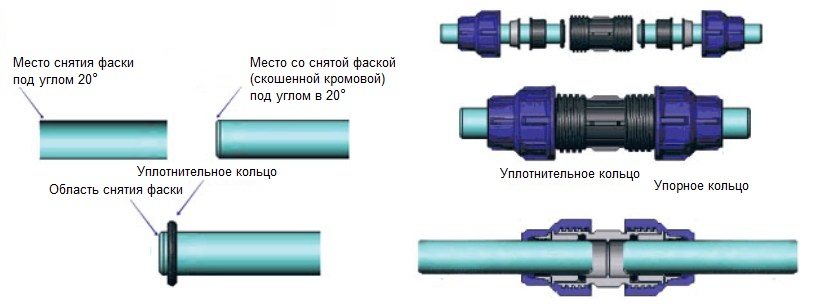

Najpopularniejszym rodzajem rozłączalnych połączeń są połączenia kołnierzowe. Ich elementami są: tuleje przyspawane do końców rur, a także metalowe kołnierze. Cienkie (o średnicy poniżej 50 mm) rury można łączyć za pomocą złączek zaciskowych, jeśli użycie kołnierzy nie jest możliwe lub korzystne.

Instalacja kompresji armatura podczas łączenia rur metodą dzieloną

Połączenia zaciskowe typu crimp mogą wytrzymać duże obciążenia (do 25 atmosfer), co pozwala na ich wykorzystanie nie tylko do łączenia rur, ale także łączenia z nimi produktów z innych materiałów.

Rury HDPE do zaopatrzenia w wodę, prawidłowo i kompetentnie podłączone, tworzą niedrogi system zaopatrzenia w wodę, który nie będzie wymagał naprawy przez długi czas i nie straci swoich pierwotnych cech jakościowych.