Sercem każdej podłogi i sufitu jest płyta kanałowa, która pełni rolę poziomej podpory, która bezpośrednio wpływa na stabilność budynku. Żaden budynek z panelami lub ramami nie mógłby obejść się bez tych płyt, z których wykonano wszystkie stropy międzykondygnacyjne. Zasadniczo materiał jest wykonany z różnych rodzajów betonu. Cechą charakterystyczną jest obecność podłużnych pustek, a główne zalety to niewielka waga i długa żywotność.

Płyty z pustymi rdzeniami są używane do nakładania się na siebie międzywarstw w dowolnym budynku z ramami i panelami.

Zadowolony [Hide]

- 1 Podstawowe typy i rozmiary płyt kanałowych

- 2 Główne rodzaje oznaczeń: jakie dane można znaleźć w nazwie

- 3 Co to są płyty z pustym rdzeniem i jak są wykonane?

- 4 Płyta drążona: cechy konstrukcyjne

- 5 Główne zalety stosowania pustych paneli podłogowych

- 6 Rodzaje obciążeń, dla których projektowane są płyty stropowe

- 7 Waga płyty stropowej i inne ważne parametry produktu

Podstawowe typy i rozmiary płyt kanałowych

Niedawno GOST 9561-91 regulował proces produkcji płyt stropowych z pustym rdzeniem, zgodnie z którym produkty miały specjalne oznaczenie. W paszporcie do materiału budowlanego dołączono zaświadczenie, wskazujące wymiary, klasę użytą do produkcji betonu oraz obciążenie, na jakie została zaprojektowana płyta.

Określony GOST został opracowany w czasach radzieckich i oczywiście wymagał poprawy. Dlatego od 1 czerwca 2017 r. Na terytorium Federacji Rosyjskiej obowiązuje nowy standard. Zgodnie z międzynarodowym GOST 9561-2016, płyty kanałowe wyróżniają się nowymi zasadami transportu, metodami kontroli i ogólnymi wymaganiami technicznymi. To właśnie te normy mają obecnie fundamentalne znaczenie przy opracowywaniu produktów i warunków technicznych, a także przy sporządzaniu standardowej dokumentacji projektowej.

To interesujące! Normy regulujące proces produkcji płyt kanałowych z serii 1.141-1 zostały opracowane przez Państwowy Komitet Budowlany ZSRR 28 maja 1970 roku i do dziś pozostają aktualne w Rosji.

Pustaki stropowe żelbetowe są szeroko stosowane przy budowie budynków prefabrykowanych. W zależności od specyfiki produkcji wyroby dzieli się na płyty drążone i nieszalowane. Szerokość płyty kanałowej ma kilka znaczeń:

- 1m;

- 1,2 m;

- 1,5 m;

- 1,8 m.

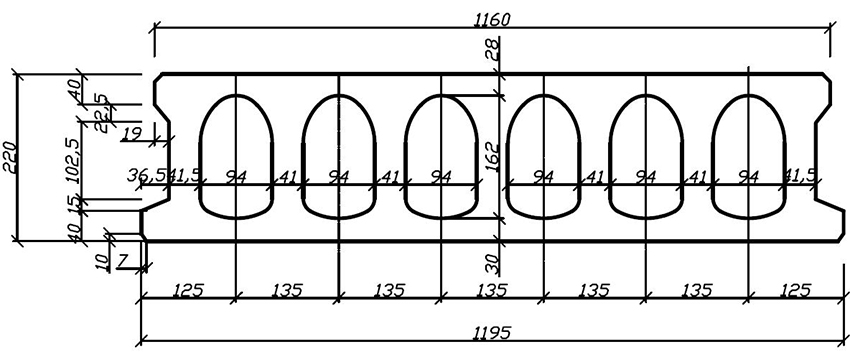

Grubość płyty kanałowej pozostaje w większości niezmieniona i wynosi 22 cm, chociaż można również znaleźć opcje o grubości 16 lub 30 cm.Długość może się różnić w zależności od metody produkcji, co w żaden sposób nie wpływa na niezawodność materiału budowlanego. Zasadniczo wskaźniki długości mieszczą się w zakresie od 1,7 do 9 m.

Tabela rozmiarów i cen płyt kanałowych:

| Parametry: długość, szerokość, wysokość, m | Cena minimalna, RUB / szt | Maksymalna cena, rub / szt |

| 1780x990x220 | 2780 | 3469 |

| 2080x990x220 | 3483 | 3766 |

| 2580x990x220 | 3840 | 4356 |

| 3180x1490x220 | 5601 | 7766 |

| 3780x1190x220 | 5619 | 7493 |

| 5380x990x220 | 6886 | 7938 |

| 7180x1490x220 | 12843 | 18686 |

Osobną grupę można podzielić na lekkie płyty międzykondygnacyjne, które są oznaczone symbolem PNO. Główną różnicą w stosunku do standardowych płyt jest wysokość, która nie wynosi 22, ale 16 cm.

Tabela rozmiarów, ceny lekkich płyt stropowych:

| Rozmiar pustych płyt stropowych: długość, szerokość, wysokość, m | Cena, rub / szt |

| 1580x990x160 | 2173 |

| 1780x1190x160 | 2584 |

| 1780x1490x160 | 3294 |

| 2080x1490x160 | 3812 |

| 2980x990x160 | 3257 |

Główne rodzaje oznaczeń: jakie dane można znaleźć w nazwie

Standardowe oznaczenie płyt stropowych, niezależnie od rodzaju, ma następujące znaczenie:

- litery wskazują rodzaj produktu i cechy konstrukcyjne;

- liczby wskazują długość i szerokość, wysokość jest uważana za względnie stałą wartość i nie jest używana w oznakowaniu;

- nośność, gdzie jednostka wartości odpowiada nośności 100 kg / m²;

- klasa zastosowanego zbrojenia jest zwykle wskazana na samym końcu.

Czasami w oznaczeniu można znaleźć dodatkowe wartości, takie jak odporność na agresywne środowisko, efekty sejsmiczne, ekstremalne temperatury. Możesz również znaleźć wartość wskazującą ilość pustek w panelach. Na przykład można rozważyć dekodowanie oznaczenia produktu z pustym rdzeniem PK 23.15-8:

- Skrót PC oznacza, że płyta została wykonana przez wlanie do gotowego szalunku, a płyta ma okrągłe wgłębienia.

- 23 - oznacza długość w decymetrach, która jest najczęściej zaokrąglana w górę.

- 15 - zaokrąglona szerokość płyty 14,9 dm.

- 8 to wartość określająca nośność pustaka, co odpowiada 800 kg / m².

Oznaczenie zachodzenia na siebie PB 72.15-12.5 jest odszyfrowane w podobny sposób:

- ПБ - litery te oznaczają produkt wykonany metodą bezkształtną. Skrót oznacza również, że jest to płyta z cylindrycznymi wnękami.

- 72 to zaokrąglona długość 71,8 cala.

- 15 to parametr szerokości.

- 12,5 to współczynnik określający nośność produktu, który odpowiada wartości 1250 kg / m².

Co to są płyty z pustym rdzeniem i jak są wykonane?

W produkcji stropów kanałowych typu okrągło-pustego stosuje się szalunki, które ograniczają strop wzdłuż specjalnego konturu. Z tego powodu długość gotowych płyt waha się od 1,8 do 7,2 m, wielkość zmienia się co 30 cm. Proces produkcji wygląda następująco:

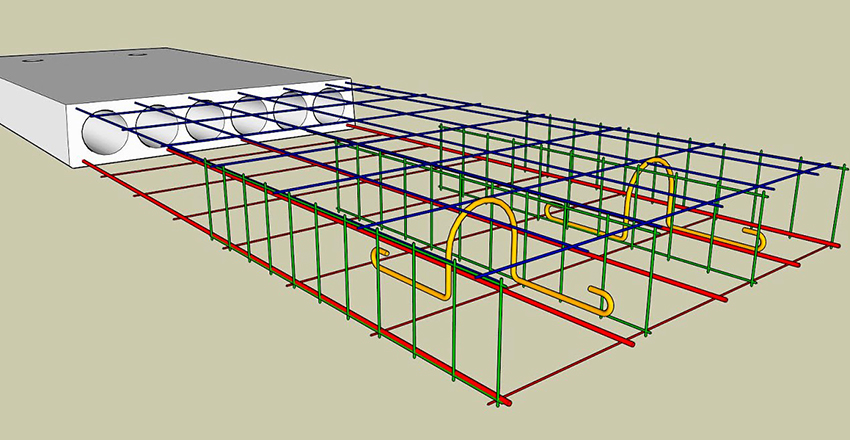

- Zaprawę betonową wlewa się do stacjonarnego szalunku metalowego ze stałym zbrojeniem i metalową siatką.

- Mieszanka betonowa jest dobrze ubita, po czym gotowe płyty można obrabiać w skrzyniach hydrotermalnych.

- Po całkowitym zestaleniu gotowy panel jest usuwany z szalunku za pomocą wstępnie zamontowanych uchwytów.

Płyty szalunkowe produkowane są bez szalunku z ciągłym wylewaniem betonu. Ostateczny kształt produktu nadaje maszyna formująca, w wyniku czego uzyskuje się długą blachę, którą następnie docina się na wymagane wymiary, przy czym dokładność może sięgać kilku centymetrów. Maksymalna długość płyt stropowych w tym przypadku sięga 9 m, wysokość pozostaje niezmieniona na poziomie 22 cm Główną zaletą płyt nieszalowanych jest to, że docinając krawędź, można nadać dowolny kształt, który odpowiada zamysłowi architektonicznemu budynku.

Najczęściej w sprzedaży są płyty wykonane zgodnie z zasadą szalowania, ponieważ do ich wykonania nie jest wymagane żadne dodatkowe wyposażenie. Ten rodzaj płyty jest produkowany w prawie wszystkich fabrykach zajmujących się produkcją prefabrykatów betonowych.

Dla wygody transportu i konstrukcji wszystkie produkty wyposażone są w pętle montażowe. Aby płyty były bardziej niezawodne, są dodatkowo wzmocnione. Jako wzmocnienie stosowana jest lina stalowa lub inny materiał o dużej wytrzymałości. To właśnie zastosowanie zbrojenia zwiększa współczynnik bezpieczeństwa produktów i pozwala płytom wytrzymać zwiększone obciążenia podczas pracy.

Do produkcji stosuje się beton klasy W4, który ma wskaźnik wytrzymałości A22,5, a nośność samych podłóg mieści się w przedziale 2000-2400 kg / m3. Najczęściej do produkcji paneli stosuje się następujące rodzaje betonu:

- krzemian;

- łatwy;

- ciężki.

Ogólnie rzecz biorąc, stropy kanałowe składają się z następujących materiałów:

- Beton. Produkty są wykonane na bazie cementu portlandzkiego w gatunku M300 i wyższym. Od jakości użytego betonu zależą wskaźniki wytrzymałości gotowych produktów.

- Wzmocnienie stalowe. Zastosowanie materiału zbrojeniowego należącego do klas A3 i A4 zwiększa nośność płyt stosowanych jako stropy międzykondygnacyjne.

Płyta drążona: cechy konstrukcyjne

Główną zaletą zastosowania stropów kanałowych spełniających normę GOST jest znaczne uproszczenie procesu budowy i układania mediów. Ponadto cechy produkcji paneli zapewniają gotowemu budynkowi zwiększoną izolację termiczną podłóg międzywarstwowych. Płyty zapewniają również lepszą izolację akustyczną i zapobiegają przedostawaniu się zewnętrznego hałasu do pomieszczenia. Główne cechy konstrukcyjne obejmują:

- Prawidłowy kształt geometryczny. Gotowe produkty wyróżnia kształt równoległościanu o płaskich powierzchniach czołowych.

- Obecność otworów przelotowych na końcach. Obecność wewnętrznych pustek zwiększa właściwości dźwiękochłonne i termoizolacyjne, a także zmniejsza ostateczny ciężar płyty stropowej.

- Prawidłowy kształt ubytków wewnętrznych. Konfiguracja przekroju podłużnego wnęk ma kształt regularnego koła lub owalu.

- Wymiary pustych płyt stropowych. Ogólnie rzecz biorąc, długość, grubość i szerokość płyt, a także średnica wewnętrznego przekroju otworów, zależą od producenta, ale są głównie regulowane przez normy GOST.

- Liczba otworów wewnętrznych. Według GOST, puste płyty stropowe mają od 5 do 9 otworów przelotowych.

Interesująca informacja! To właśnie obecność pustek wewnątrz płyt podłogowych zapewnia produktom o wysokich właściwościach użytkowych. W przeciwieństwie do paneli pełnych, ciężar płyty z pustym rdzeniem jest znacznie niższy, dlatego wpływ na fundament będzie mniejszy. Jednocześnie płyty drążone nie ustępują panelom litym ani pod względem izolacji akustycznej, ani izolacji termicznej.

Główne zalety stosowania pustych paneli podłogowych

Główne zalety płyty drążonej to:

- Zmniejszona waga. Przy tych samych wymiarach płyty z pustym rdzeniem i pełnego panelu, ciężar tego pierwszego będzie mniejszy. Obecność pustek nie wpływa na obniżenie współczynnika bezpieczeństwa, ale jednocześnie produkty z pustymi rdzeniami mniej obciążają podstawę fundamentu budynku.

- Bardziej przystępny koszt. Cena płyt kanałowych jest znacznie niższa niż koszt paneli monolitycznych, ponieważ w procesie produkcji zużywa się mniej betonu, co pozwala na obniżenie kosztów produkcji.

- Ulepszone właściwości izolacji akustycznej i cieplnej.Ze względu na obecność pustek tworzy się szczelina powietrzna, która znajduje się wewnątrz masy betonowej i zapewnia wysokie właściwości użytkowe.

- Skrócony czas budowy. Prace montażowe z wykorzystaniem płyt kanałowych o dowolnej wielkości wykonywane są w dość krótkim czasie, zwłaszcza w porównaniu z budową monolitycznej konstrukcji żelbetowej z wykorzystaniem szalunku.

- Duży asortyment płyt stropowych. Producenci mają przyzwoitą gamę rozmiarów produktów, w których produkty różnią się parametrami i właściwościami. Szeroka gama standardowych rozmiarów pozwala na dobór różnych płyt do budowy skomplikowanych konstrukcji.

Pomocna rada! Tylko produkty wytworzone w środowisku przemysłowym są w stanie spełnić wymagania obowiązujących norm. Płyty wykonane w warunkach rzemieślniczych przez małe przedsiębiorstwa będą miały tylko niewielkie standardowe wymiary.

Główne pozytywne i negatywne aspekty używania płyt

Inne zalety różnych rozmiarów płyt kanałowych:

- Wewnętrzne otwory przelotowe można wykorzystać do układania wszelkiego rodzaju komunikacji bez konieczności przygotowywania dla nich specjalnych rowków.

- Podwyższona odporność wyrobów żelbetowych na wahania wilgotności i temperatury otoczenia.

- Zdolność do wytrzymywania obciążeń wibracyjnych, co umożliwia stosowanie płyt do budowy budynków w regionach o podwyższonej aktywności sejsmicznej. Z zastrzeżeniem norm konstrukcyjnych, budynek może wytrzymać wstrząsy o amplitudzie 8-9 punktów.

- Gładka powierzchnia paneli ułatwia prace wykończeniowe wnętrz po zakończeniu budowy.

- Minimalny skurcz produktów z pustym rdzeniem.

- Podwyższona odporność betonu na procesy korozyjne.

Oprócz wymienionych zalet, konstruktorzy podkreślają również fakt, że w przypadku zastosowania pustych płyt stropowych nie ma potrzeby instalowania dodatkowych słupków wsporczych. Pomimo tak wielu zalet, płyty mają również swoje negatywne strony.

Tak więc duży ciężar płyty betonowej prowadzi do tego, że konieczne będzie dodatkowe użycie sprzętu dźwigowego w budownictwie. Ze względu na konieczność zamówienia manipulatora, po pierwsze należy zapewnić mu wystarczający plac budowy, a po drugie w kosztorysie trzeba będzie uwzględnić pozycję dodatkowych kosztów.

Powiązany artykuł:

Rura profilowana: wymiary, warunki produkcji i kosztorys

Wymiary wg GOST, rodzaje i format wydania. Technologie do produkcji rur walcowanych. Standard profilu mierzonej i niezmierzonej długości.

Dodatkowo przed przystąpieniem do budowy konieczne będzie obliczenie nośności płyt kanałowych oraz oszacowanie możliwego maksymalnego obciążenia. W takim przypadku konieczne jest uwzględnienie wielkości oddziaływania zarówno statycznego, jak i dynamicznego, a także obliczenie nośności ścian.

Ważny! Przed uformowaniem stropów z pustych paneli należy najpierw zabetonować pas pancerny umieszczony wzdłuż obrysu skrzynki. Aby zapobiec zamarzaniu płyty, od wewnątrz otwory w końcowych narożnikach uszczelnia się izolacją i cementem.

Rodzaje obciążeń, dla których projektowane są płyty stropowe

Zgodnie z normą wartość nośności produktu wynosi 800 kg / m², ale istnieją również opcje zaprojektowane dla zwiększonego obciążenia w zakresie 1200-1600 kg / m². Należy mieć na uwadze, że koszt tego typu płyt kanałowych będzie wyższy. Zasadniczo panele poddawane są dwóm rodzajom obciążeń:

- statyczny;

- dynamiczny.

Obciążenie statyczne to skumulowany wpływ pokrycia podłogowego wraz z masą jastrychu na płytę. Obejmuje to również masę ścian wewnętrznych, zamontowane meble - wszystko to składa się na całkowity nacisk, jaki wywierany jest na produkt z góry. Poniżej znajduje się dodatkowe obciążenie w postaci lamp sufitowych, konstrukcji z płyt gipsowo-kartonowych, gzymsów stałych i wszelkich innych mocowań wykorzystujących sufit podczas ich montażu.

Jeśli chodzi o obciążenia dynamiczne, powstają one w wyniku ruchu wszystkich mieszkańców. Ponadto obciążenie dynamiczne jest wytwarzane przez zainstalowany sprzęt sportowy, a także przesuwne ścianki działowe, które mocowane są do podłogi lub sufitu.

800 kg / m² - standardowa nośność płyty podłogowe

Złożone obciążenie wyróżnia się na osobną kategorię, którą można na przykład przypisać ciśnieniu wywieranemu przez łazienkę, które zmienia się w zależności od wypełnienia miski, obecności lub nieobecności w niej osoby. Jeśli łazienka jest zainstalowana na nogach, każda ze wsporników wytworzy lokalny nacisk na piec.

Jak sprawdzić maksymalne obciążenie płyty kanałowej

Aby obliczyć ciśnienie podczas budowy, dla którego zaprojektowana jest żelbetowa podstawa z wnękami, należy wykonać następujące czynności:

- Narysuj szczegółowy plan konstrukcyjny uwzględniający liczbę podpór, które po zakończeniu prac będą obciążały płytę podstawy. Zaznacz, jak będą zlokalizowane.

- W przybliżeniu oszacuj całkowitą masę elementów wywierających nacisk na podłogę.

- Podzielić obliczoną wartość przez liczbę prefabrykowanych paneli.

Po obliczeniu maksymalnego planowanego obciążenia płyty należy wybrać typ produktu najbardziej odpowiedni dla właściwości. Podczas obliczania nie zapominaj, że brana jest pod uwagę również masa własna płyty. Jeśli chodzi o algorytm obliczeniowy dla konstrukcji wsporczej oznaczonej PK 23.15-8 o nośności 800 kg, która różni się wielkością 1,49x2,29 mi masie całkowitej 1180 kg, będzie wyglądał następująco:

- Aby obliczyć powierzchnię podstawy, należy pomnożyć długość przez szerokość: 1,49x2,29 = 3,41 m².

- Aby obliczyć obciążenie kwadratu podstawy, masę całkowitą należy podzielić przez powierzchnię płyty 1180: 3,41 = 346 kg / m².

- Następnie otrzymaną wartość 800-346 = 454 kg odejmuje się od nośności.

Wynikowym wskaźnikiem jest maksymalna masa, dla której zaprojektowano płytę, biorąc pod uwagę jej własny ciężar. Dla całkowitej masy wszystkich obiektów działających z góry na płytę na m² przyjmuje się zwykle wartość równą 250 kg. Tak więc 454-250 = 204 kg - to właśnie ten ciężar można uznać za margines bezpieczeństwa na m² powierzchni panelu.

Interesująca informacja! Większość produktów żelbetowych ma nośność 800 kg / m², co jest uważane za optymalne dla pomieszczeń mieszkalnych.

Waga płyty stropowej i inne ważne parametry produktu

Według GOST wymiary płyt kanałowych powinny mieścić się w następujących wartościach określonych w tabeli:

| Opcje | Minimalna wartość | Maksymalna stawka |

| Długość, m | 1,68 | 12 |

| Szerokość stropu, m | 0,98 | 1,48 |

| Grubość, cm | 16 | 30 |

| Średnica pustek, cm | 11,4 | 15 |

| Gatunek betonu | M200-M400 | |

| Waga (kg | 750 | 4820 |

| Nośność, kg / m2 | 800 | 1200 |

Jeśli zamawiasz produkty do indywidualnej produkcji, wszystkie wskaźniki mogą się różnić w zależności od wymagań kupującego. Zmiana parametrów nie powinna w żaden sposób wpływać na niezawodność lub technologię produkcji. Pomimo tego, że grubość płyt jest różna, w większości gotowych produktów wynosi ona 22 cm.

Waga jest uważana za szczególnie ważne kryterium, wszystkie produkty wytwarzane w rosyjskich fabrykach różnią się wskaźnikami od 750 do 4820 kg. Ważne jest, aby wziąć pod uwagę wagę produktu, ponieważ na podstawie wartości określa się sposób montażu paneli podczas budowy. Zwykle na małej budowie używa się dźwigów o udźwigu do 5000 kg.Cięższy piec może spowodować poważne problemy.

Na przykład płyta betonowa o objętości 2,91 m³ oznaczona PK 89-15.8 ma długość 8,88 m, szerokość 1,49 mi standardową wysokość 22 cm. Wyrób o takich parametrach różni się wagą 4150 kg, w tym przypadku należy użyć dźwigu o udźwigu do 5 tony mogą być niebezpieczne. Należy zauważyć, że w niektórych przypadkach waga tabliczek z tym samym oznaczeniem jest różna, ale zwykle różnica nie przekracza kilku kilogramów, więc nie odgrywa znaczącej roli w obliczeniach. Częściej waga zmienia się w wyniku zwilżenia jednego z produktów.

Tabela wagowa płyt kanałowych w zależności od wymiarów:

| Rozmiar: długość, szerokość, wysokość, m | Objętość, m³ | Waga, t |

| 1680x1190x220 | 0,44 | 0,61 |

| 1980x1190x220 | 0,54 | 0,76 |

| 2380x1190x220 | 0,62 | 0,905 |

| 2680x990x220 | 0,58 | 0,83 |

| 1780x1190x160 | 0,34 | 0,463 |

| 2080x1490x160 | 0,5 | 0,686 |

| 5780x990x220 | 1,26 | 1,71 |

Stropy pustakowe żelbetowe znajdują szerokie zastosowanie przy budowie budynków wielokondygnacyjnych, zarówno prywatnych, jak i publicznych. Panele zyskały swoją dystrybucję dzięki wysokim parametrom użytkowym, które docenili zarówno użytkownicy, jak i profesjonalni konstruktorzy. Aby przyspieszyć budowę, najważniejsze jest, aby wybrać odpowiedni rozmiar, wagę i rodzaj płyty, nie zapominając o uwzględnieniu nośności produktów. W wyniku budowy zgodnej z zasadami i technologiami, w przypadku stosowania stropów pustych, uzyskuje się wysokiej jakości i zrównoważony budynek.